ENTREVISTA

Cómo Black Diamond crea un prototipo de equipo que agrada a las multitudes en la Form 3L

18 octubre 2021

Fabricación

Entrevista

Durante décadas, Black Diamond Equipment ha creado equipos innovadores de escalada, esquí y montaña. Conocidos por su comodidad, durabilidad y rendimiento, los productos de Black Diamond pasan por un riguroso proceso de diseño, pruebas e iteración antes de salir al mercado.

Históricamente, esto ha significado que la empresa subcontrata la fabricación de prototipos de tamaño completo, desde cascos de escalada hasta herramientas de emergencia, como una forma de brindar a los ingenieros y diseñadores la oportunidad de interactuar con productos potenciales a escala humana durante el proceso de diseño. Esto ayuda a crear productos de alto rendimiento y agradables para el público en el momento del lanzamiento, pero también puede ralentizar la innovación (y aumentar los costos de producción) mientras la empresa espera a que terceros entreguen prototipos de tamaño completo.

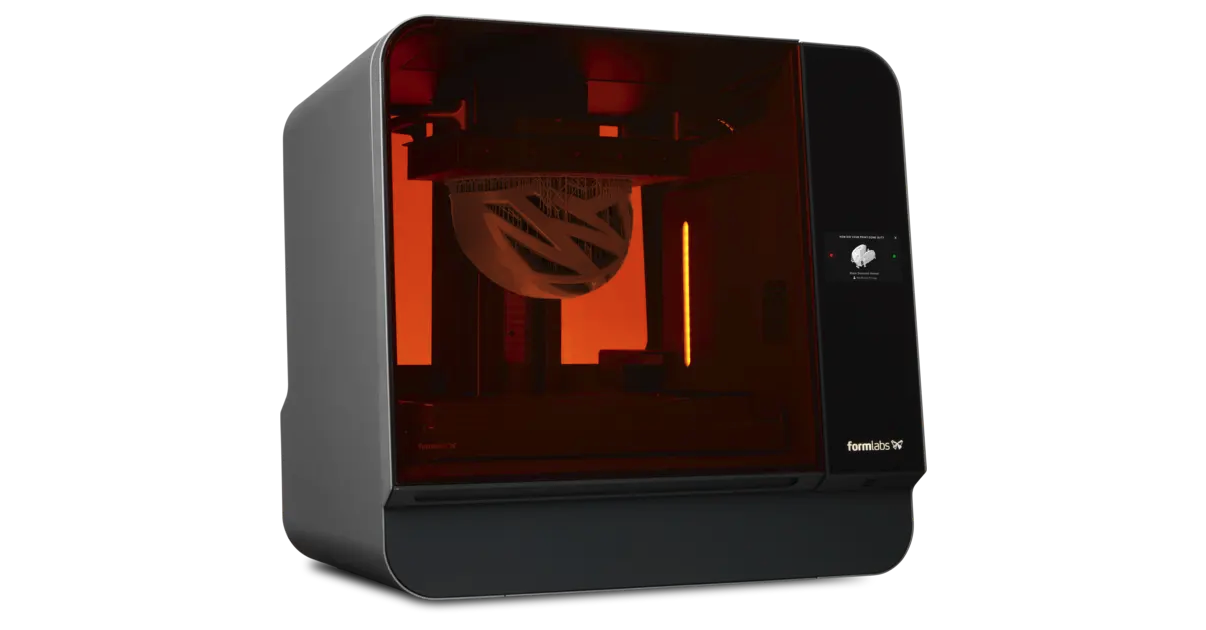

Pero recientemente, el equipo de desarrollo de Black Diamond ha incorporado la creación de prototipos de tamaño completo a una fracción del costo de las técnicas de fabricación tradicionales, gracias a la impresora 3D de gran formato Formlabs Form 3L .

La compañía ha incorporado la impresión 3D en su flujo de trabajo de diseño durante años, utilizando cuatro impresoras 3D de escritorio Form 2 para crear prototipos más pequeños o modelos reducidos internamente. Pero los prototipos a gran escala nunca fueron una opción debido al volumen de construcción estándar de las impresoras 3D de escritorio. Sin embargo, cuando Black Diamond se enteró de la Form 3L, una impresora 3D de estereolitografía (SLA) con un volumen de construcción que puede manejar la creación de prototipos a escala humana, sintieron que podían traer un nuevo tipo de innovación interna.

El técnico de I + D Matt Tetzl se puso manos a la obra con la Form 3L, imprimiendo tanto en resina gris como en resina Tough 2000, para ver cómo la impresora podía manejar la creación de prototipos de tamaño completo. Siga leyendo para saber por qué Black Diamond Equipment está buscando llevar la impresión 3D SLA a gran escala internamente y cómo esto afectará el desarrollo de productos en la empresa.

Cerrar la brecha entre la retroalimentación y el diseño

“La Form 3L hace que el proceso de diseño del producto sea más coherente. Hacer ajustes en CAD e iniciar el proceso de impresión nos ayudará a cerrar la brecha entre la retroalimentación y el diseño «.

Matt Tetzl, técnico de I + D en Black Diamond

La creación de productos en Black Diamond está impulsada por un equipo apasionado que prueba y utiliza sus propios productos. Cada producto es un trabajo de amor, con rigurosos ciclos de retroalimentación internos para garantizar que no se envíe nada hasta que se considere excepcional. Matt trabaja con el diseño y la ingeniería de productos y es responsable de probar y crear nuevos prototipos para todas las categorías principales de productos de la empresa.

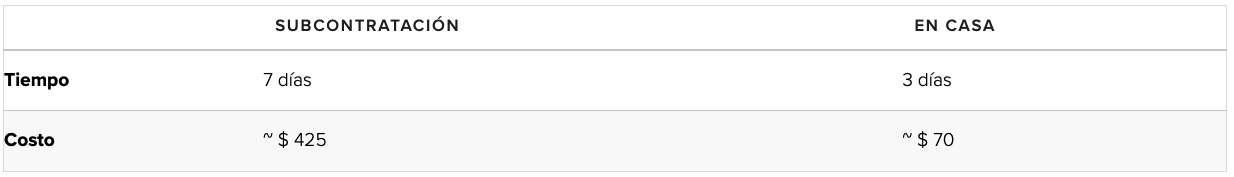

Surgieron problemas al trabajar con productos más grandes, como un pico, una pala o un casco. Para estos artículos, la forma final y la sensación en la mano del usuario son primordiales para su éxito. Dado que estas piezas superan el tamaño de la plataforma de construcción Form 2, el equipo de Matt se vio obligado a utilizar una oficina de servicios externa para imprimir sus prototipos. Por cada impresión, esto le costaría al equipo ~ $ 425 y al menos una semana de tiempo de inactividad mientras esperaban que el prototipo fuera enviado de regreso.

La Form 3L permite a Matt crear modelos a escala internamente en un tamaño cinco veces mayor que el volumen de construcción de la Form 2 o la Form 3. Los beneficios son inmensos: el tiempo de respuesta para prototipos grandes se reduce a tres días o menos dependiendo de la impresión. tiempo. Ser capaz de sostener una pala de avalancha impresa en 3D de tamaño completo permite a los equipos de diseño comenzar inmediatamente a visualizar y reflexionar sobre formas de mejorar el diseño. Esas ideas se pueden implementar rápidamente en CAD para comenzar la siguiente impresión.

“Hemos reducido nuestros costos en prototipos de tamaño completo de $ 425 por impresión a $ 70 por impresión. Con esos ahorros, la Forma 3L se amortizaría sola en solo tres meses «.

Matt Tetzl, técnico de I + D en Black Diamond

A menudo, Matt recibirá nuevos archivos STL de ingeniería poco después de que haya comenzado la impresión. Los pequeños ajustes son comunes en el proceso de diseño. Con la subcontratación, no hay forma de incorporarlos una vez que el archivo se ha enviado a la oficina de servicios. Con la Form 3L, el equipo puede cancelar y reiniciar fácilmente las impresiones, lo que ahorra una cantidad significativa de tiempo y dinero al incorporar los últimos cambios.

“La calidad de la resina gris en la Form 3L fue más alta que en la Form 2. Incluso las características diminutas salieron con una claridad muy alta en la Form 3L. También imprimimos con Tough 2000 y quedamos impresionados por lo buena que es la calidad de la superficie en la Form 3L ”.

Eso es lo que más entusiasma a Matt con el uso de la Form 3L. Ahora es posible recibir comentarios en tiempo real de ingenieros y usuarios, realizar ediciones en CAD y comenzar una nueva impresión el mismo día. Las impresiones de alta calidad y la falta de piezas subcontratadas reducen el tiempo dedicado a la creación de prototipos. Esto significa más tiempo para probar y ajustar piezas, lo que conduce a mejores productos para los clientes. Con la Form 3L, muchas empresas podrán imprimir piezas grandes internamente por primera vez, con un bajo costo por pieza y una entrega rápida.

“Si tuviéramos esta impresora durante los últimos dos años, ¡podríamos haber ahorrado mucho dinero en prototipos de lóbulos de aluminio! Usando la Form 3L ahora, hay muchos proyectos en los que puedo vernos utilizándola «.

PIEZA DE MUESTRA

Solicite una impresión 3D de muestra del formulario 3L

Vea y sienta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra gratis a su oficina.

Un ecosistema familiar, un flujo de trabajo intuitivo

“Tuvimos la impresión de la Form 3L una hora después de la entrega. Como tenemos otras impresoras de Formlabs y estamos familiarizados con el ecosistema, lo iniciamos y supe cómo usarlo sin ninguna capacitación adicional «.

Matt Tetzl, técnico de I + D en Black Diamond

Debido a que Matt había trabajado anteriormente con impresoras 3D Form 2, poner en funcionamiento la Form 3L fue fácil. La Form 3L utiliza el mismo software de preimpresión, PreForm, al que estaba acostumbrado el equipo, lo que hace que la impresora sea accesible y se incorpore fácilmente a un proceso preexistente. Matt rápidamente hizo que la Form 3L funcionara 24 horas al día, 7 días a la semana, lo que permitió el rendimiento ininterrumpido al que el equipo estaba acostumbrado con otras impresoras de Formlabs.

Formlabs diseña todas sus impresoras para que sean intuitivas y fáciles de usar, incluso para los recién llegados al mundo de la impresión 3D, y la Form 3L no es una excepción. Para aquellos que ya están familiarizados con nuestro ecosistema, es más fácil que nunca que la Form 3 o la Form 2 funcionen en conjunto con la Form 3L. Matt ya ha comenzado a trabajar en proyectos en varias impresoras, creando una impresión de base grande en la Form 3L mientras que los clips pequeños se imprimen en la Form 2. Esto acelera aún más el proceso de diseño, lo que permite que los proyectos de varias partes se completen simultáneamente.

«Hemos probado la impresión de piezas pequeñas en la Form 3L, y la calidad resultó mejor que en nuestra Form 2. La resina transparente específicamente tenía más claridad».

Matt ha comenzado a crear una nueva guía de diseño interno para las piezas de la Form 3L para abordar algunos problemas de eliminación de soporte y posprocesamiento que vienen con las impresiones grandes. Esto incluye pasos para huecos de impresiones como el casco Vapor para reducir el uso de resina y mejorar el posprocesamiento. Para proyectos como el casco Vapor, la impresión 3D hueca permite al equipo experimentar un prototipo más parecido al objeto final.