HOSPITAL 12 OCTUBRE

Unidad de impresión 3D hospitalaria

___

Un Hospital con tecnología de Vanguardia

Un laboratorio 3D que nace en el servicio de oncología radioterápica

En junio de 2019 se inicia este laboratorio gracias a un proyecto de investigación de la fundación biomédica de investigación del hospital y gracias también a la aportación de una impresorade tecnología FDM por la fundación Amancio Ortega, que les sirviócomo punto de partida para iniciarse en la impresión 3D.

El laboratorio3D nace en el servicio de oncología radioterápica, fundamentalmente debido a la necesidad de contar con una solución que les provea de manera rápida, personalizada y a bajo coste de la variedad de accesorios o elementos de posicionamiento que requieren los diversos tratamientos radioterápicos, particularmente los de braquiterapia.

Apostando por la impresión 3D desde 2019

ANTECEDENTES

El Hospital Universitario 12 de Octubre es un complejo hospitalario gestionado por el Servicio Madrileño de Salud, ubicado en el distrito de Usera, de la ciudad de Madrid. En la actualidad cuenta con 1196 camas, convirtiéndose así en uno de los hospitales de mayor capacidad de España.

Cuenta con todas las especialidades clínicas y tecnología de vanguardia y en él trabajan además casi 7.000 profesionales.

HISTORIA

En Junio de 2019 surge la idea de albergar un laboratorio de impresión 3D, liderado por Antonio Martín, debido a la demanda expresada por todos los servicios de las especialidades médico-quirúrgicas, en el servicio de oncología radioterápica, detectando así la oportunidad de implantar un servicio «in-house» que les provea de las herramientas especificas y personalizadas para la planificación de cirugías complejas, herramientas para los procesos médicos en tratamientos de oncología radioterápica y también la impresión de biomodelos que sirvan, tanto de entrenamiento para los residentes y médicos en formación, como de herramientas de desarrollo de nuevas técnicas dentro del campo radioterápico.

VANGUARDIA

El laboratorio 3D del Hospital, comenzó su andadura con una impresora 3D de tecnología FDM, con la que se iniciaron las primeras pruebas con materiales, realizando los pertinentes estudios de caracterización y verificación, previamente a su uso. A día de hoy cuentan con el flujo completo de Formlabs de tecnología SLA (estereolitografía), en su versión de mayor volumen, al albergar en su momento la primera impresora 3D Form 3BL de Europa con capacidad de imprimir materiales Biocompatibles.

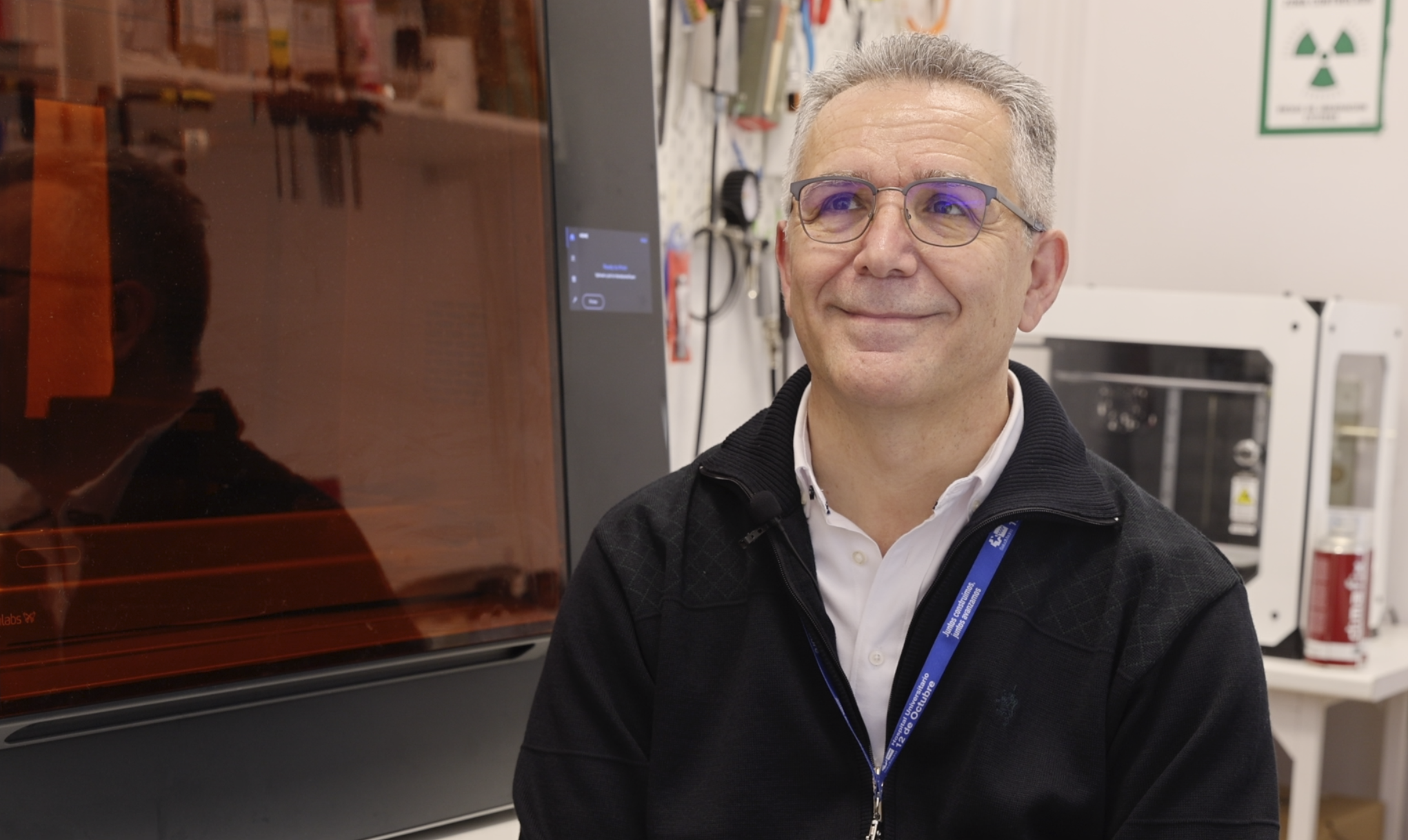

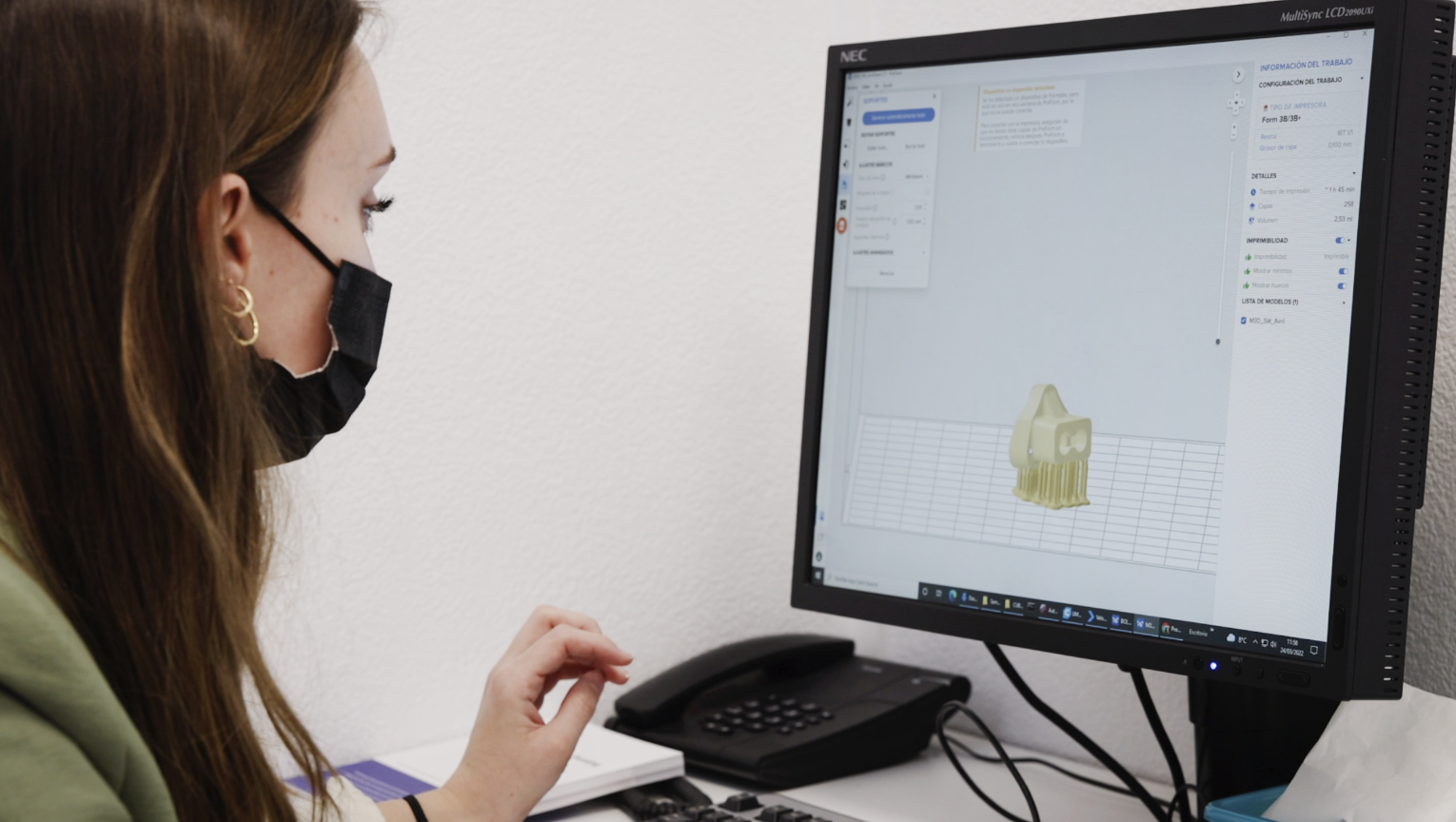

Antonio Martín, ingeniero mecánico y responsable de la unidad de impresión 3D del Hospital 12 de Octubre de Madrid

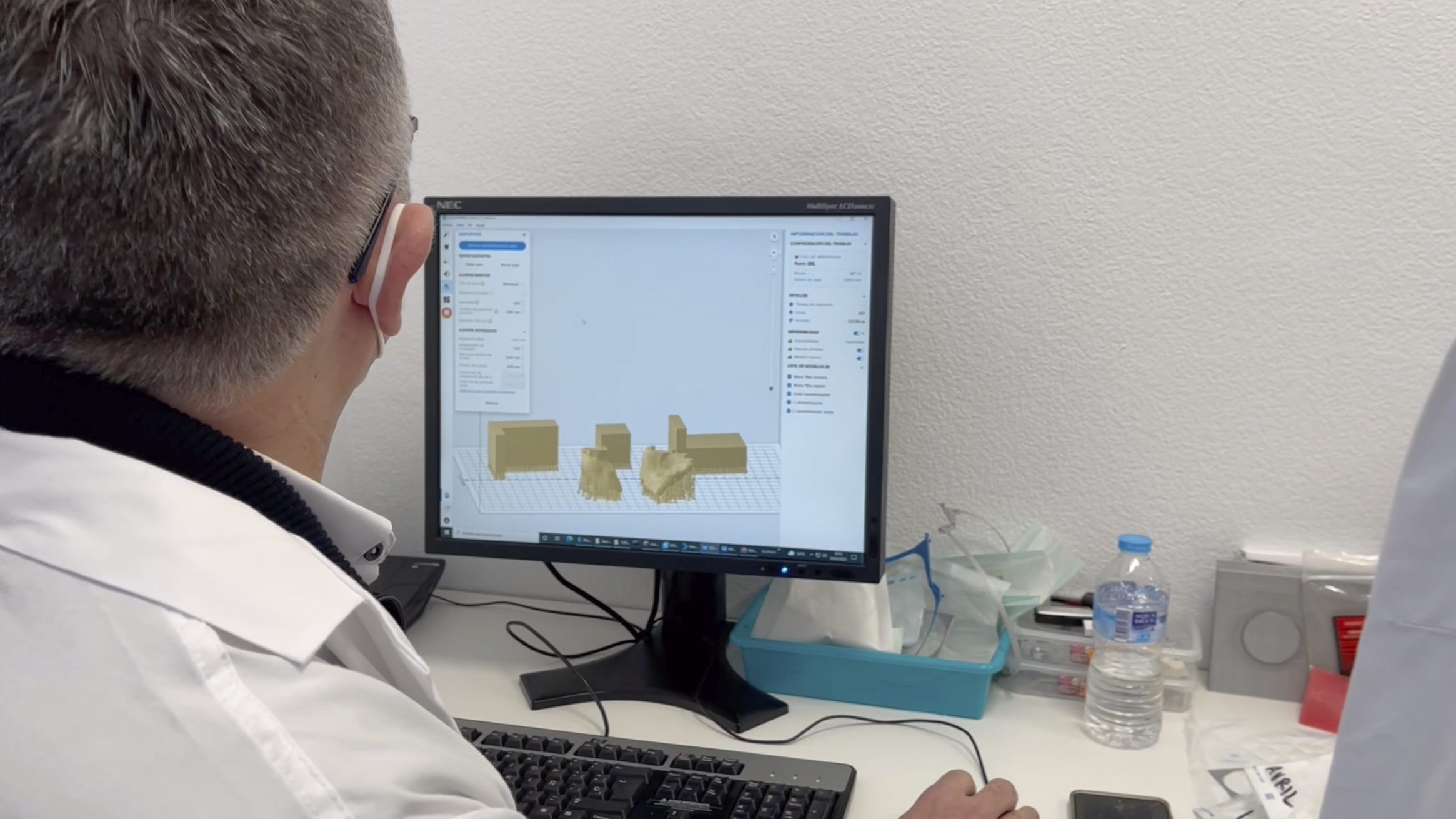

Proceso de diseño en Preform.

¿A qué departamento dais soporte en la actualidad?

Experiencia de Antonio Martín con Formlabs

___

Ya nos has comentado como surgió el proyecto de albergar un laboratorio de Fabricación Aditiva, pero ¿Podrías contarme, cuándo sentís la necesidad de avanzar e incorporar la tecnología SLA y porque?

La unidad ha ido creciendo a medida que recibimos cada vez más peticiones con requisitos cada vez más complejos y exigentes como: precisión, calidad superficial, fiabilidad o isotropía, por lo que decidimos incorporar la tecnología SLA de Formlabs que nos permite cubrir la mayor parte de nuestras necesidades y dar un salto cualitativo en los resultados obtenidos.

¿Por qué decidisteis apostar por Formlabs?

La elección por la marca Formlabs, vino dada por la realización de unos cursos de impresión 3D. Vimos que Formlabs era uno de los grandes referentes en el sector de la impresión 3D. Además Formlabs tiene una de las mayores variedades de materiales própios del mercado, lo que nos aporta garantía extra en los resultados y no menos importante, en las certificaciones, tanto de equipo como de sus materiales biocompatibles.

Finalmente el gran volumen de impresión que ofrece Form 3BL, fue el factor que nos decanto por la incorporación de este equipo frente a su «hermana menor» Form 3B+.

¿A qué departamento dais soporte en la actualidad?

A día de hoy ya damos servicio a la mayoría de los departamentos del hospital, en concreto los que tienen alguna aplicación tecnológica, como: cirugía maxilofacial, tanto de adultos como de niños, cirugía traumatológica, servicios de pediatría, cirugía plástica, cirugía pediátrica general y vía aérea pediátrica, entre otros.

Para continuar con vuestra evolución ¿Donde pondrías el foco en los próximos desarrollos de la Fabricación Aditiva?

Definitivamente una mayor disponibilidad de materiales biocompatibles, ya que nuestro principal objetivo es ofrecer una mayor y mejor confortabilidad al paciente en el mayor número de casos posibles, y para ello la biocompatibilidad combinada con materiales de diferentes propiedades que se adapten al tratamiento, juega un papel fundamental.

APLICACIONES REALIZADAS MEDIANTE FABRICACIÓN ADITIVA

1. Soporte para tratamiento radiológico pedriático

[Imagen 1]

Proyecto final de grado de un alumno de ingeniería biomédica.

Se trata de un soporte de fijación de la cabeza, para niños con problemas neurológicos, donde se le sujeta la cabeza para que quede alojada en él y se le puedan realizar estudios neurológicos evitando los movimientos laterales de la cabeza. Se realizaron 2 dispositivos, la parte que está en contacto con la cabeza y el dispositivo que va fijado a la columna ambos fabricados con resina biocompatible BioMed Clear.

Imagen 1: Soporte para tratamiento radiológico pedriático impreso en Resina BioMed Clear. Proyecto final de grado de un alumno de ingeniería biomédica.

___

“También estamos trabajando en un proyecto sobre el desarrollo de unas mascarillas customizadas para prematuros de bajo peso, el cual el primer diseño fué impreso en IBT y Elastic 50. En la actualidad este proyecto lo lidera Elena Rodriguez, estudiante en prácticas de Ingeniería biomédica de la Universidad Politécnica de Madrid.”

Antonio Martín, Ingeniero mecánico y responsable de la unidad de impresión 3D.

2. Soporte con conexión tipo Y para la realizazción de broncoscopias.

[Imagen 2]

Dispositivo que permite realizar aspiración sin tener que quitar ninguna de las dos conexiones. La pieza final fué impresa con resina Surgical y BioMed Amber.

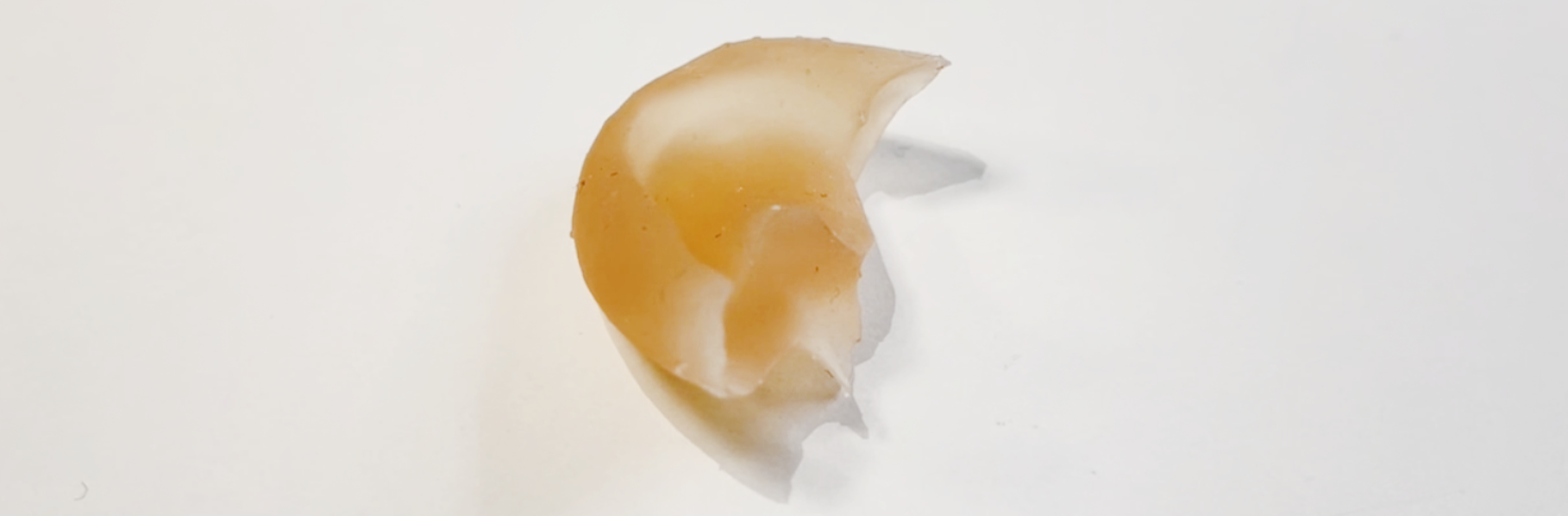

3. Segmento del lóvulo superior de la oreja

[Imagen 3]

Tras un escaneo de la oreja sana y afecta, se pudo realizar la reconstrucción de la oreja, se imprime el lóbulo con resina Elastic 50A logrando un resultado exitoso que mejora notablemente la calidad de vida del paciente.

4. Mango de martillo

[Imagen 4]

Una de las aplicaciones que ilustra la versatilidad de los equipos de impresión 3D al tener la capacidad de cubrir las necesidades tanto medico-sanitarias, como de investigación e incluso de mantenimiento de material quirúrgico de una manera sencilla y sin necesidad de incrementar la inversión.

En este caso se imprime un mango de un martillo de quirófano, originalmente fabricado en madera, que a causa del vapor, acaba agrietándose con la única posibilidad de sustituir el martillo completo por uno nuevo.

Gracias a la impresión 3D se fabrican mangos con la opción de personalización, con resina de ingeniería, Tough 1500, evitando la necesidad de sustituir el martillo, alargando su vida, reduciendo costes y reduciendo los residuos generados.

Imagen 2: *Soporte con conexión Y para la realización de broncoscopias impresa en Surgical y BioMed Amber

Imagen 3: Segmento del lóvulo superior de una oreja impresa en Elastic

Imagen 4: Mango de martillo impreso en Tough 1500

Impresión 3D en la dosimetría física y clínica

Un aspecto clave para este departamento es mantener la reproducibilidad y el posicionamiento del paciente y todo aquel elemento adicional que se disponga sobre él, ya que la mayoría de veces los tratamientos se dan en días diferentes, con lo que la posibilidad de poder personalizar estos moldes a cada paciente permite realizar una dosimetría más precisa, evitando radiaciones en órganos de riesgo.

«Como parte de la dosimetría, se debe caracterizar y medir bien las dosis en los diferentes materiales a través de los cuales va a pasar la radiación, siendo el objetivo principal, administrar una dosis muy concreta al tumor para obtener unos resultados de beneficios curativos eficientes y a la vez limitar la dosis que reciben los órganos de riesgo,por lo que, si conseguimos limitar la dosis de efectos secundarios y dar la mayor cantidad de dosis al tumor, se conseguirán unos resultados terapéuticos optimizados en el control del avance del cáncer«. Nos comenta el especialista en radiofísica, Alejandro Ferrando.

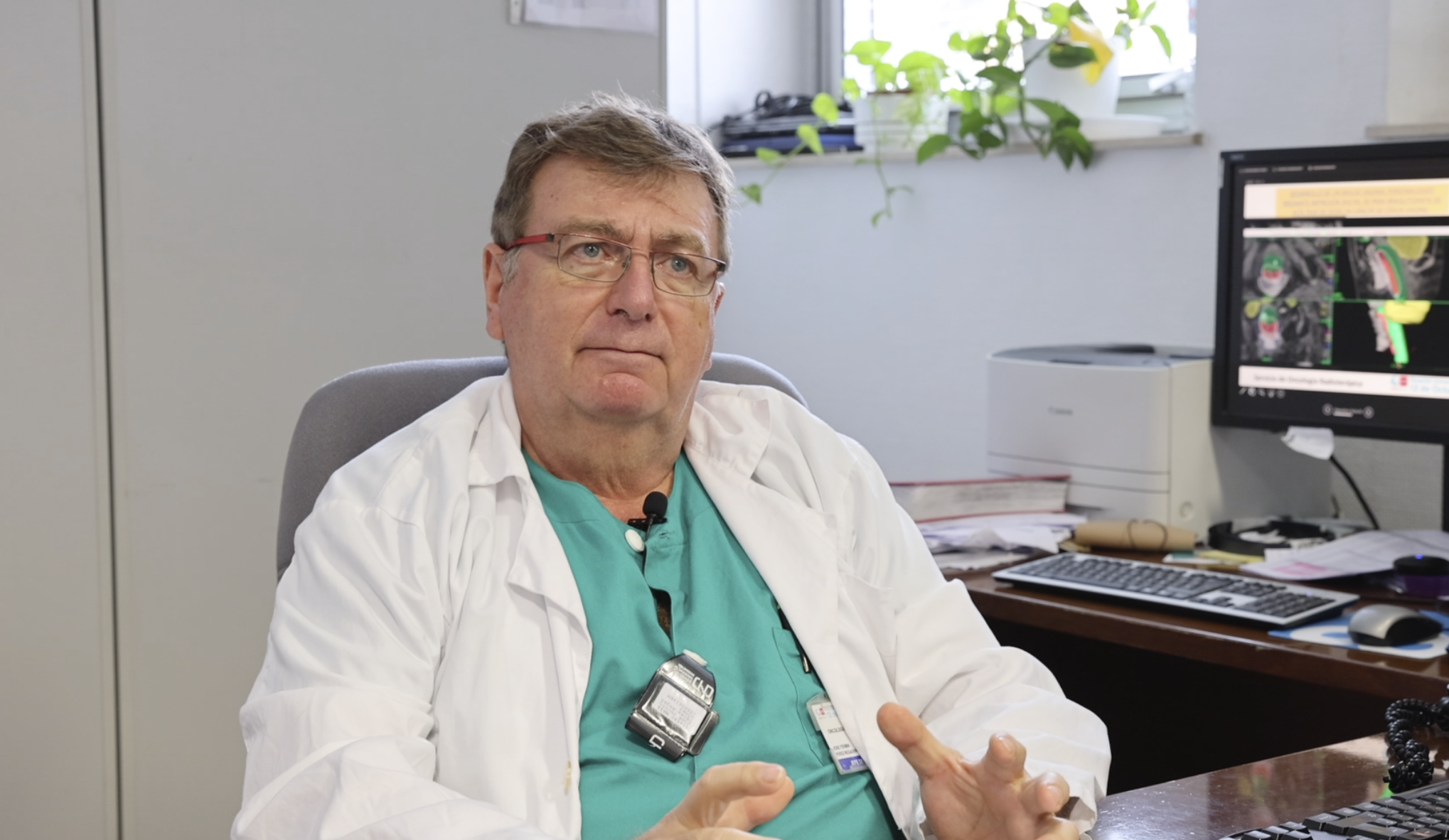

Alejandro Ferrando, especialista en radiofísica hospitalaria en el Hospital 12 de Octubre de Madrid.

Diseño final del molde superficial para el tratamiento de braquiterapia de un brazo.

Experiencia de Alejandro Ferrando con Formlabs

___

¿Cuál es tu experiencia con 3BL de Formlabs?

Absolutamente satisfactoria,puesto que la mayoría de las resinas por sus características químicas son bastantes similares en densidad en cuanto a la composición química del cuerpo humano. Esta tecnología nos habilita para realizar geometrías bastante complejas sin necesidad de soportes, pudiendo dibujar catéteres en su interior, lo que nos permite introducir fuentes radiactivas o bien diseñar un molde que se adapte al paciente y a su vez añadir un material extra que se deposite en el lugar en el mismo momento que entre en contacto con la superficie.

¿Qué importancia tiene en tu trabajo, la personalización con impresión 3D?

La incorporación de la impresión 3D ha supuesto un avance enorme en el departamento de radioterapia, ya que nos permite llegar a tratar zonas muy irregulares que bajo otras tecnologías, como la radioterapia externa o la braquiterapia, no sería posible, por no ser capaces de mantener inmovil al paciente para que la fuente de radiación se conserve en su día a día.

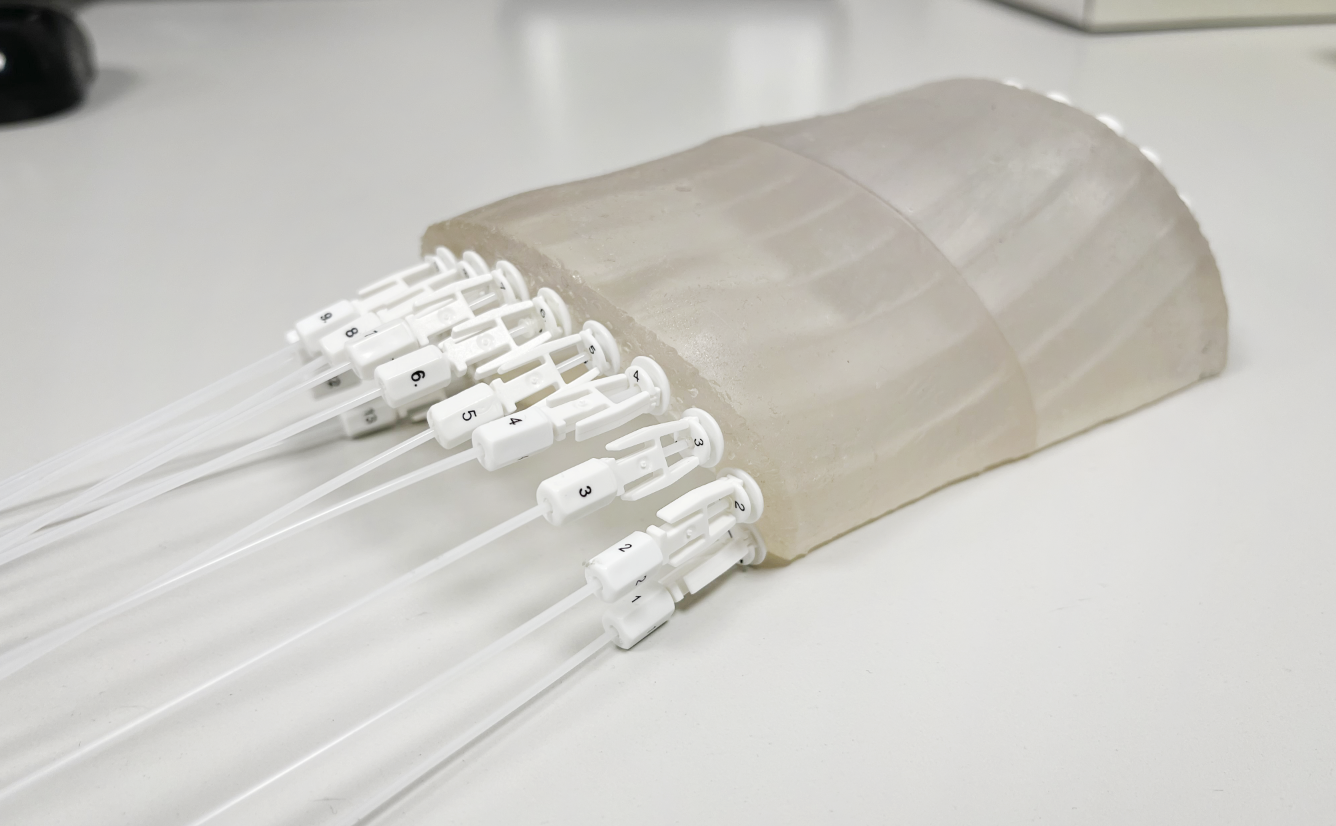

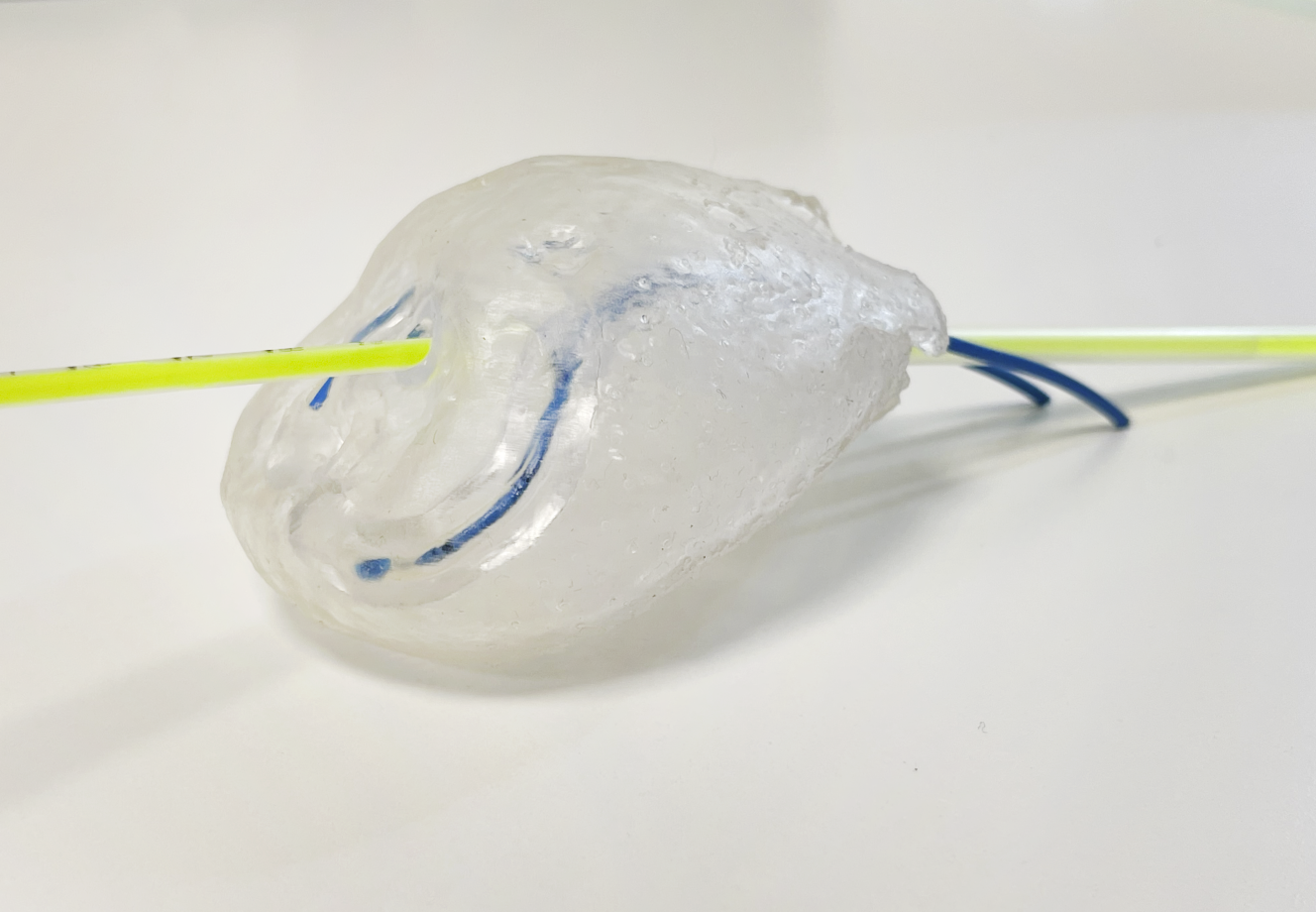

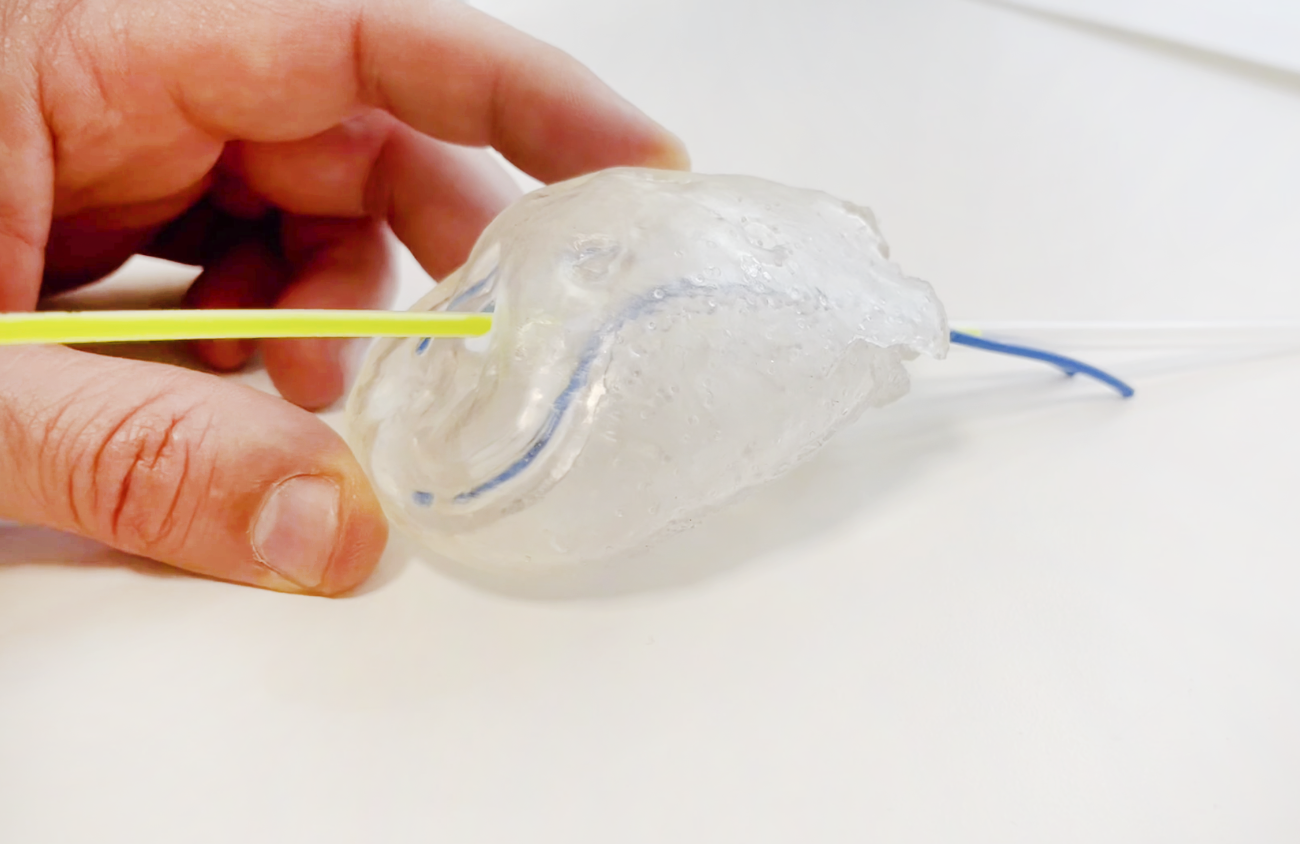

5. Molde superficial para el tratamiento de Braquiterápia de un brazo.

[Imagen 5 y 6]

Se trata de un molde superficial, para un tratamiento de braquiterápia de un brazo, impreso en dos partes y unidos por catéteres, donde nos permite visualizar la lesión encima de la piel del paciente, con un ajuste exacto y 100% personalizado gracias a la tecnología 3D.

Para la optimización total del proyecto, la fuente de radiación pasa por una serie de trayectorias que han diseñado previamente a la impresión, para así, tener un tratamiento óptimo para la curación del paciente y controlar las dosis que reciben las diferentes zonas.

Como se puede ver en el molde, se aprecian las trayectorias de los diferentes catéteres, que se han mantenido espaciadas en torno a un centímetros, consiguiendo a su vez un ajuste perfecto del molde al paciente.

Una vez verificado su posicionamiento sobre la lesión a tratar, se conecta al equipo de tratamiento a lo largo de una serie de tubos de transparencia.

Imagen 5 y 6: Soporte para tratamiento radiológico pedriático impreso en Resina BioMed Clear

___

“Al necesitar una geometría personalizada, se ha recurrido a la impresión 3D en concreto a la tecnología SLA de Formlabs, para diseñar canales y geometrías especificas para cada paciente.

Con anterioridad, tuvimos que caracterizar el comportamiento de cada uno de los materiales y medir la dosis en su interior. Para ello se imprimieron una serie de piezas geométricas, en concreto cubos, que sometidos a estudios nos permitía medir la dosis en su interior y realizar una comparativa de los cálculos teóricos con la dosis física final.

Finalmente se utilizaron estos materiales, tanto para el paso de una fuente radiactiva, como para crear pequeños canales por donde introducir catéteres, así como, generar pequeños moldes superficiales que se adaptaran a zonas de cada paciente en concreto.”

Alejandro Ferrando, Especialista en radiofísica hospitalaria en el Hospital 12 de Octubre.

Primeras mascarillas neonatales para niños prematuros 100% personalizables.

Este proyecto nace a partir de la busqueda de una solución para el problema que un bebé prematuro sufre cuando nace, ya que al no contar con un desenvolvimiento completo de sus pulmones, no disponen de surfactante que les permita ampliar el tórax para respirar. Para ello se somete al prematuro a una respiración asistida no invasiva a través de unas mascarillas ya existentes para este tipo de bebé prematuro.

El principal problema es que dichas mascarillas solo existen en dos medidas estándar, lo que ocasiona una adaptación deficiente a la morfología del bebé y/o fugas de aire, provocando al prematuro problemas graves a nivel respiratorio.

A partir de ver y experimentar este problema, surgió la posibilidad de utilizar la impresión 3D para mejorar la calidad de vida de los niños prematuros, es decir, a partir del escaneo de la cara del prematuro y mediante un programa de diseño 3D, pudieron personalizar la mascarilla para que se adaptara al 100% a la cara del prematuro, corrigiendo posibles fugas y evitando problemas respiratorios.

Elena Rodriguez, estudiante en prácticas de Ingeniería biomédica por la Universidad Politécnica de Madrid.

Proceso de diseño en Preform

6. Mascarilla personalizada para un neonato

[Imagen 7]

Desde el inicio del proyecto piloto, se ha utilizado resina Elastic 50A, sometida a post-proceso de esterilización.

Si bien se ha dado un paso importante en este tratamiento, se ha comprobado que la naturaleza del paciente requiere de un material con una flexibilidad mayor, con shores entre 10-30 para alcanzar los resultados idóneos que se precisan.

Imagen 7: Prototipo final de una mascarilla personalizada para un paciente neonato

Impresión 3D en tratamientos radioterápicos

[Imagen 8]

En 2019, cuando iniciaron el proyecto del laboratorio 3D, se hizo bajo la los parametros de una clara visión de futuro y el papel que puede desarrollar la impresión 3D en los tratamientos de radioterápia.

Desde 2019 hasta ahora, la unidad de impresión 3D del hospital 12de Octubre, logrado hitos antes impensables.

Gracias a la gran cohesión como equipo y el gran esfuerzo,han conseguido como ejemplo; hacer desde aplicadores que se pueden colocar encima de la piel para hacer presioterápia, aplicadores que se colocan dentro de la vagina y del útero, hasta espaciadores que son capaces de mantener un implante intersticial en su posición y además con una geometría que optimiza la dosimetría.

Ahora además también están trabajando en la realización de protecciones para radioterapia externa, en los que los primeros prototipos de los modelos, se están produciendo a través de impresión 3D con Form 3BL de Formlabs.

José Pérez, oncólogo radioterápico y jefe de servicio de oncología radioterápica del hospital 12 de Octubre.

Diseño final vagina posterior con fuentes radioactivas para tratamiento de radioterapia de una paciente con cáncer de vagina.

___

“La impresión 3D nos ofrece importantes ventajas como que los moldes que se imprimen están absolutamente bien definidos y son 100% óptimos para su utilización. Además, gracias a la impresión 3D podemos realizar una pre-dosimetría y optimizar la dosis, previo análisis de toxicidad”

José Pérez, oncólogo radioterapico y jefe de servicio de oncología radioterapica del hospital 12 de Octubre.

7. Vagina posterior con fuentes radioactivas

[Imagen 8 y 9]

A través de una paciente con cáncer de vagina bastante avanzado, el cual se empezó con quimio radioterapia externa, donde el primer prototipo se realizó con Resina XXXX y posteriormente pudieron imprimir la vagina con un molde de “chasá” con tres fuentes radioactivas que estaban en la cara posterior del molde para poder introducirlo en el interior de la paciente.

El tratamiento que llevaron a cabo, tuvo la particularidad de que además de hacer el molde para colocarlo dentro de la vagina, también pudieron realizar una pre dosimetría para saber dónde tenían que estar las fuentes para optimizar el tratamiento que se iba a hacer a la paciente, ya que el problema de la braquiterapia está en que hay que localizar muy bien la zona donde hay que dar el tratamiento y localizar los órganos de riesgo que hay al lado del mismo, en el caso de la paciente, el recto. Finalmente se consiguió hacer un tratamiento eficaz para la pared vaginal posterior, dónde había el tumor y al mismo tiempo que el recto tolerara sin problemas la dosis de radiación que le ha llegado en el procedimiento.

Imagen 8 y 9: Diseño final vagina posterior con fuentes radioactivas para tratamiento de radioterapia de una paciente con cáncer de vagina.

La evolución de la impresión 3D, imparable en el mundo sanitario

«La impresión 3D en los hospitales es imparable, la mayoría de hospitales ya disponen de unidades de impresión 3D siendo así, el mundo sanitario, un mundo abierto a nuevas posibilidades para la mejora de los tratamientos médicos, acortar los tiempos y por supuesto para personalizar la medicina”. Por ese motivo, Ana Cabrero, ha animado al sector de la ingeniería a ayudar a regularlo para poder «ir todos a una» y seguir evolucionando juntos.

Ana Cabrero, sub-directora de gestión técnica del Hospital 12 de Octubre de Madrid.

___

El hospital 12 de Octubre tiene un objetivo claro: No dejar de evolucionar y crecer para ofrecer una mejora en la calidad de vida de los pacientes.

Está claro que el sector sanitario es un mundo en constante crecimiento y con muchas posibilidades, y ahora más, gracias a la impresión 3D.