NOTICIAS

Formlabs presenta el primer polvo para SLS reforzado con fibra de carbono: Nylon 11 CF Powder, para piezas resistentes y ligeras

19 julio 2022

Impresión 3D

Noticias

Desde Formlabs, les enorgullece anunciar el primer material reforzado con fibra de carbono de su catálogo, el Nylon 11 CF Powder para la impresora 3D de sinterizado selectivo por láser Fuse 1+ 30W. El Nylon 11 CF Powder permite a los fabricantes crear piezas tenaces, ligeras y resistentes al calor sin tener que depender de métodos tradicionales de recubrimiento de soldadura o mecanizado.

Debido a su elevada temperatura de flexión bajo carga, su módulo de tracción y su gran rigidez, el Nylon 11 CF Powder es ideal para:

- carcasas, sujeciones con guía y fijaciones de la industria aeroespacial

- prototipos y fijaciones de ensayo del sector automovilístico

- carcasas para vehículos eléctricos con batería

- piezas de recambio para la fabricación

Las piezas reforzadas con fibra de carbono se utilizan en industrias de alto rendimiento para aplicaciones que requieran tenacidad, resistencia al calor y rigidez sin dejar de ser ligeras. Aunque ya existe un uso amplio de las piezas reforzadas con fibra de carbono, hay pocas opciones para la impresión 3D y ninguna tiene el precio, la calidad ni la facilidad de uso de las impresoras de la serie Fuse 1 de Formlabs.

¿Qué es la fibra de carbono?

Las fibras de carbono se crean mediante un proceso industrial que toma una materia prima (normalmente poliacrilonitrilo o un derivado de la madera) y la pone a una temperatura extremadamente alta, con lo que se «queman» los componentes del material que no son de carbono. Las fibras resultantes son estructuras cristalinas compuestas casi completamente de carbono que se entrelazan para formar lo que conocemos como fibra de carbono. Estas fibras se pueden añadir a una resina para producir láminas moldeables, incorporarlas en un tejido o añadirlas a un polvo para que una impresora 3D lo sinterice o lo una.

Los materiales compuestos como los plásticos reforzados con fibra de carbono pueden superar el rendimiento de piezas mecanizadas hechas a partir de acero, madera o aluminio. Aunque las fibras de carbono añaden resistencia al material base, no añaden mucho peso, por lo que estos compuestos con frecuencia son mucho más resistentes que los materiales homogéneos y no dejan de ser ligeros. Se utilizan comúnmente para fabricar conductos automovilísticos, colectores, estructuras de circulación del aire por un motor, carcasas aeroespaciales, equipamiento deportivo de alto rendimiento y aplicaciones de fabricación de barcos. Los vehículos eléctricos, los aerogeneradores y otros sectores emergentes y sostenibles están utilizando la resistencia y las propiedades ligeras de las piezas con fibra de carbono para aumentar la eficiencia.

Métodos tradicionales para producir piezas reforzadas con fibra de carbono

Los métodos más comunes de fabricación de piezas de fibra de carbono son la laminación en húmedo, la laminación preimpregnada y el moldeo por transferencia de resina (RTM). Todos estos métodos requieren un molde y pueden requerir mucho trabajo manual.

Los moldes en sí mismos se pueden fabricar de forma económica mediante la impresión 3D y este proceso de trabajo ha permitido a fabricantes de pequeña o media envergadura producir piezas de uso final, con fibra de carbono a un precio muy inferior al que costaba antes hacerlo con métodos tradicionales. Sin embargo, incluso cuando se utilizan moldes impresos en 3D, el volumen de producción y las geometrías tienen límites. Las piezas con canales internos, pequeños relieves negativos y positivos o series de producción de decenas y cientos de unidades son difíciles y lentas de crear.

LIBRO BALNCO

Fabricación de piezas de fibra de carbono con moldes impresos en 3D

Descarga este libro blanco con guías para diseñar moldes compuestos y directrices paso a paso para los métodos de preimpregnado (prepreg) y de laminado manual para crear piezas de fibra de carbono.

Impresión 3D directa de piezas de Nylon 11 reforzado con fibra de carbono

En los últimos años, las piezas impresas en 3D reforzadas con fibra de carbono han pasado a ser posibles con la llegada de un sinterizado de mayor potencia y de avances de la ciencia de los materiales que combinan partículas de fibra de carbono con materiales comunes para SLS, como las partículas de nylon.

Como en muchas aplicaciones de impresión 3D, la impresión 3D directa de piezas reforzadas con fibras de carbono no reemplazará por completo los métodos tradicionales de creación de piezas de fibra de carbono, pero se debería considerar un método de fabricación complementario. Aunque su resistencia a la rotura por tracción no es tan alta como la de las piezas de fibra de carbono fabricadas de forma tradicional, las piezas impresas en 3D hechas con el Nylon 11 CF Powder ofrecen una resistencia y una rigidez considerablemente mejor que la de sus homólogas que son polímeros sin refuerzo. Las ventajas de imprimir en 3D piezas reforzadas con fibras de carbono se encuentran en las capacidades que tiene la impresora Fuse 1+ 30W para resolver desafíos respecto a la geometría, proporcionar una alternativa rápida sin excesivo trabajo manual a los métodos tradicionales de producción, su tamaño accesible y su proceso de trabajo optimizado.

Este método de fabricación aditiva evita las limitaciones geométricas que tiene un proceso de moldeo tradicional y el lecho de impresión autosostenible de una impresora SLS reduce incluso más las restricciones del diseño. El principal obstáculo para que haya una adopción generalizada de este método de fabricación de piezas reforzadas con fibra de carbono es el elevado coste inicial que tienen la mayoría de las tecnologías de impresión 3D capaces de producir este tipo de piezas.

La impresora SLS Fuse 1+ 30W elimina esa barrera, ofreciendo una solución para producir piezas reforzadas con fibra de carbono de alta precisión, fiables y de alto rendimiento por un precio asequible. En comparación con muchas soluciones industriales de impresión 3D, los usuarios de la Fuse 1+ 30W pueden crear piezas con fibra de carbono invirtiendo un tiempo de trabajo y un coste más reducidos. El Nylon 11 CF Powder está disponible únicamente para la impresora Fuse 1+ 30W y se ha validado junto con el nuevo modelo de la serie Fuse 1 para obtener una fiabilidad y una uniformidad óptima en los resultados.

Ideal para aplicaciones de alto rendimiento

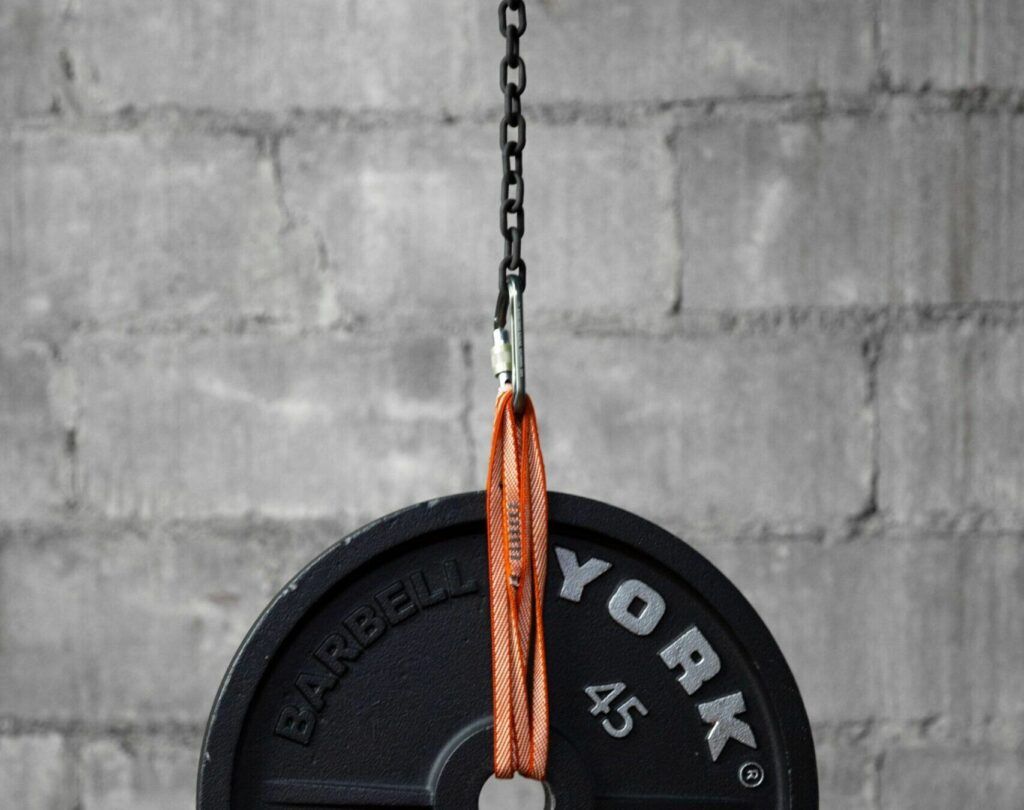

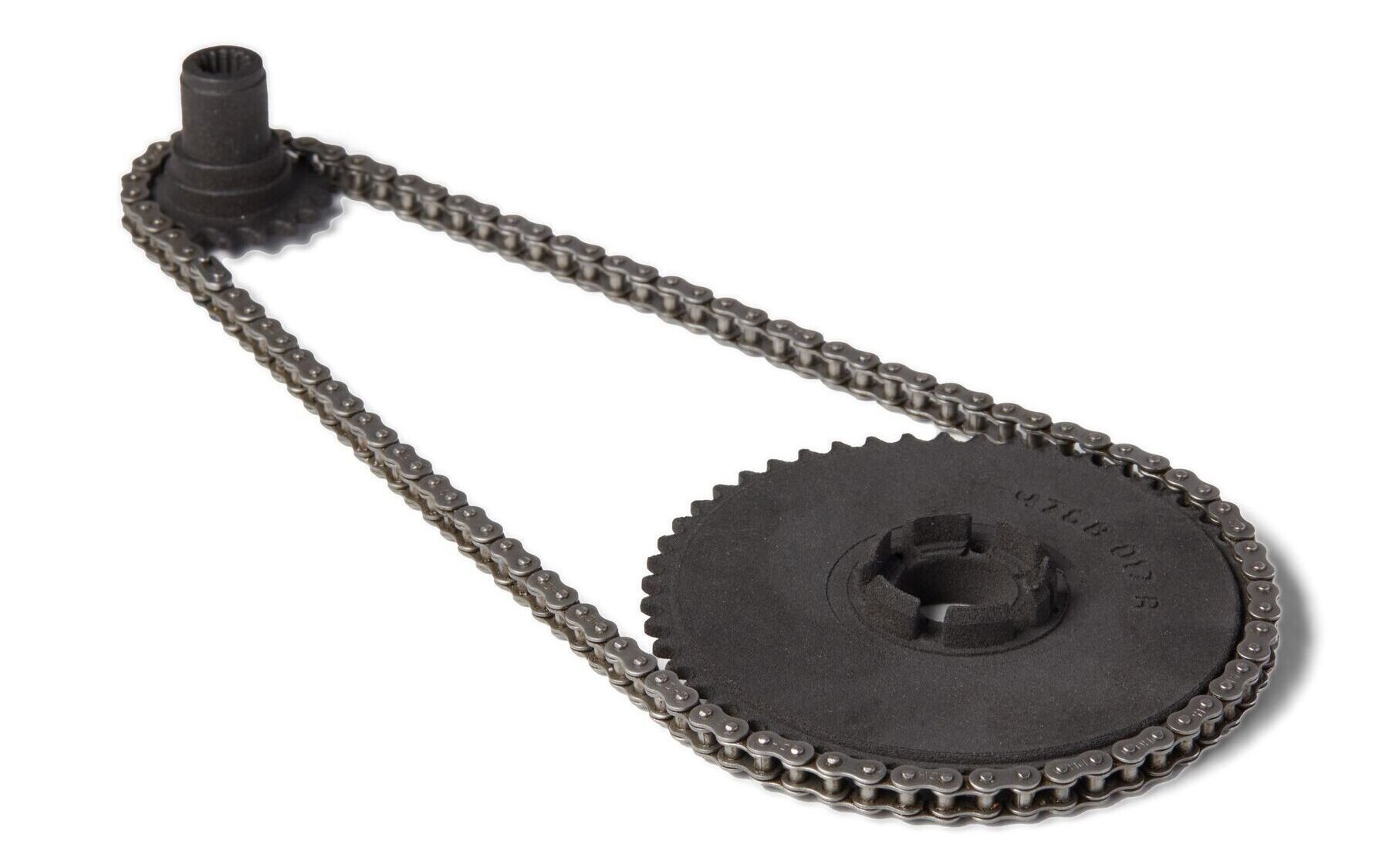

El Nylon 11 CF Powder debería ser el primer material que los fabricantes elijan para llevar la producción de piezas de recambio de metal a sus instalaciones. Cuando un elemento del equipo se avería y necesita una reparación, todo minuto que pases esperando una solución por parte del fabricante o de un proveedor de piezas de recambio puede suponer una pérdida de miles de dólares por el tiempo de inactividad. Aunque las piezas de recambio impresas en 3D son una idea que ha estado durante años en el horizonte de los fabricantes, muchas empresas han estado esperando el material adecuado antes de invertir en una solución. El Nylon 11 CF Powder es ese material adecuado para el trabajo y puede servir como una alternativa ligera al metal para piezas de recambio que deban soportar impactos repetidamente, así como altas temperaturas.

Este nuevo material de alto rendimiento también es ideal para sujeciones con guía, fijaciones y utillaje en la cadena de montaje, gracias a su gran rigidez, su alta resistencia a los impactos y su escaso peso. En cuanto a la creación de piezas de metal, si las piezas de Nylon 11 CF Powder no se utilizan como sustituto directo, pueden ser piezas de utillaje para tu banco de trabajo que pueden sujetar piezas de metal calientes sin deformarse o fracturarse.

A la hora de considerarla como material para piezas de uso final, las aplicaciones aeroespaciales y de vuelo como la fabricación de drones se pueden beneficiar también de la gran tolerancia al calor y la resistencia a los impactos del nuevo Nylon 11 CF Powder. Los drones y otros vehículos aéreos deben soportar temperaturas elevadas, sean las procedentes del sol cuando vuelan por encima de las nubes o las procedentes de su método de alimentación. Los drones que funcionan con batería necesitan carcasas resistentes al calor para proteger sus componentes de las temperaturas que genera una batería y, por supuesto, las aeronaves a reacción soportan temperaturas elevadas procedentes de los elementos de su motor de combustión.

Pieza de muestra

Solicita una muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra gratuita a tu lugar de trabajo.

Orienta las impresiones para maximizar su resistencia

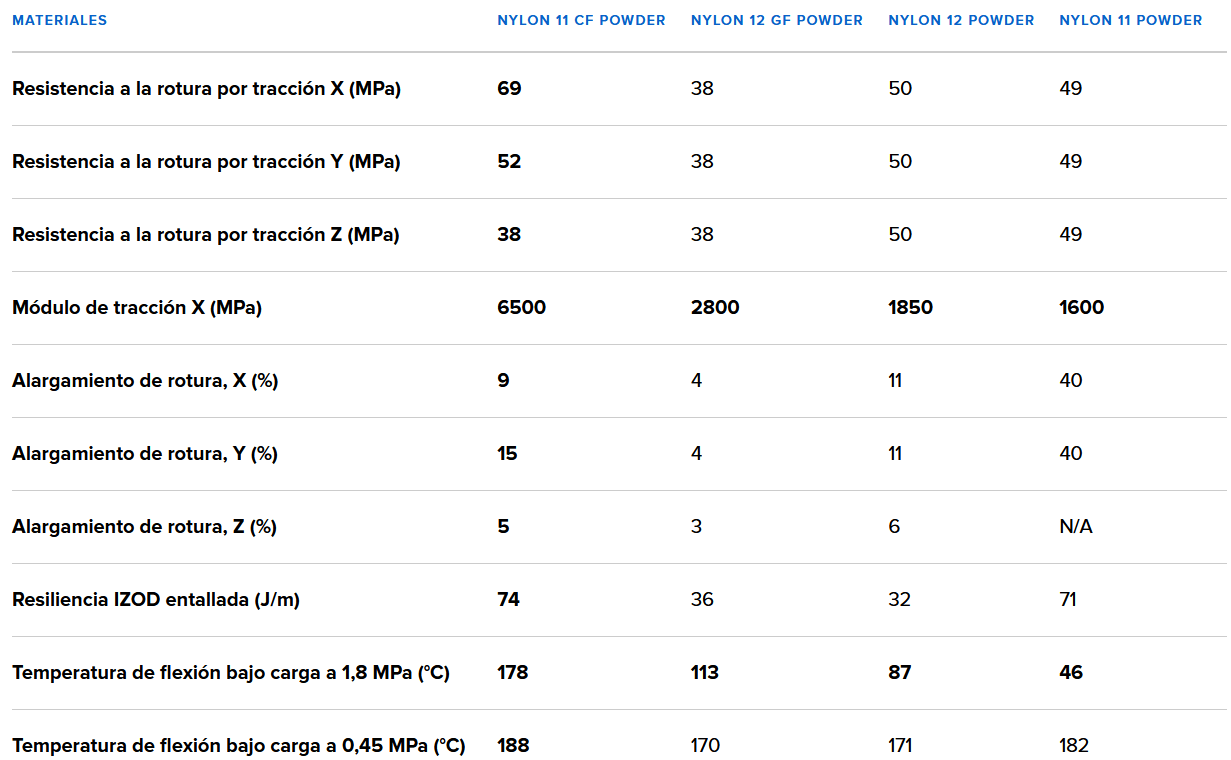

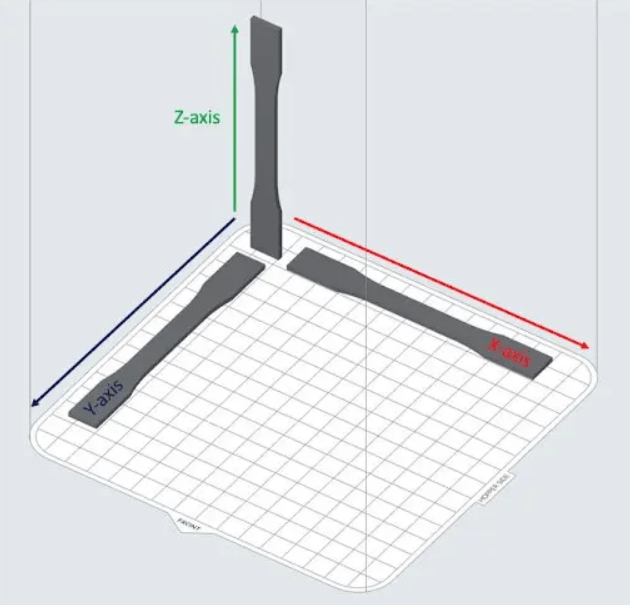

Las piezas de Nylon 11 CF Powder obtienen su gran resistencia a la rotura por tracción de las fibras de carbono, por lo que la dirección en la que estas fibras están orientadas se debería tener en cuenta a la hora de imprimir.

El recubridor que hay dentro de la impresora Fuse 1+ 30W tiende a disponer las fibras de carbono longitudinalmente respecto al eje X. Esto provoca que la resistencia a la rotura por tracción de las piezas sea claramente mejor en la dirección X (la resistencia a la rotura por tracción es de 38 MPa en el eje Z y de 69 MPa en el eje X). Para optimizar la resistencia de una pieza impresa, los usuarios deberían asegurarse de orientar sus impresiones de forma que los esfuerzos que está previsto que soporten tengan lugar a lo largo del eje X.

Orienta las piezas con su esfuerzo previsto a lo largo del eje X para maximizar la resistencia de las fibras de carbono.

Validadas juntamente para una fiabilidad máxima

La impresora SLS Fuse 1+ 30W y el generador de nitrógeno trabajan juntos para generar un proceso de trabajo optimizado.

La nueva impresora SLS Fuse 1+ 30W incluye una opción de inertización con nitrógeno, que crea un entorno estable e inerte en la cámara de impresión. Este entorno permite construir las piezas de Nylon 11 CF Powder sin que haya riesgo de oxidación y preservando la calidad del polvo sin sinterizar que hay alrededor de las impresiones, lo que lleva a un mejor índice de renovación e impresiones más económicas.

Con la inertización con nitrógeno, el Nylon 11 CF Powder tiene un índice de renovación del 30 %, lo que quieres decir que cada nueva cámara de impresión solo requiere un 30 % de polvo nuevo o sin usar, mientras que el resto puede ser polvo reciclado de impresiones anteriores. Este proceso de trabajo puede llegar a conseguir que la impresión no tenga ningún desperdicio, lo que reduce el coste de los materiales y permite hacer que tu espacio de trabajo y el entorno se mantenga más limpio y con menos derroche.

El Nylon 11 CF Powder se puede integrar en tu proceso de trabajo con facilidad y solo requiere entre dos y tres horas de limpieza cuando se pase del Nylon 11 Powder a otros materiales (si comparamos esto con los días enteros que podemos pasar limpiando cuando cambiamos de material en otras máquinas de SLS tradicionales). Esta característica te ayuda a despejar tu horario laboral para concentrarte en tareas que generen beneficios sin dejar de hacer posible una unidad de producción que trabaje con varios materiales.

Si mejoras tu Fuse Sift con un filtro nuevo, puedes utilizar el mismo proceso de trabajo de impresión y posacabado que tus otros materiales para SLS.

Un último impulso para incorporar el SLS en tus instalaciones