Guías

MJF vs SLS: Comparación de las impresoras 3D de sinterizado de polvo

16 noviembre 2022

Guías

El mismo prototipo de colector de automoción impreso en una impresora 3D Fuse 1+ 30W SLS (izquierda), una impresora 3D HP Multi-Jet Fusion (MJF) (centro) y una impresora 3D EOS SLS (derecha).

La tecnología de impresión 3D de sinterizado de polvo, aunque no es una invención reciente, es una de las subdivisiones más grandes y de crecimiento más rápido dentro de la industria de la impresión 3D. Para la impresión 3D de sinterizado de polvo, los dos métodos más populares son la sinterización selectiva por láser (SLS) y la tecnología multi-jet fusion (MJF).

Gracias a las innovaciones en el hardware, el software y los materiales, los fabricantes de impresoras 3D están ampliando el alcance de las posibles aplicaciones de las impresoras 3D SLS y MJF, como el bajo volumen de producción de piezas de uso final, la creación de prototipos funcionales, las ayudas a la fabricación y las piezas de repuesto. Ambas formas de tecnología de fusión de lecho de polvo tienen sus ventajas y desventajas específicas, y a la hora de elegir entre las tecnologías deben tenerse en cuenta factores como el coste, el espacio ocupado, la aplicación prevista y la capacidad de volumen.

En esta guía, hablaremos de cómo funciona cada tecnología, de las ventajas e inconvenientes de cada una y de las diferentes aplicaciones en las que se pueden utilizar de forma óptima.

LIBRO BLANCO

Introducción a la impresión 3D por sinterización láser selectiva (SLS)

¿Busca una impresora 3D para crear piezas resistentes y funcionales? Descargue el libro blanco para saber cómo funciona la impresión SLS y por qué es un proceso de impresión 3D muy popular para la creación de prototipos funcionales y la producción final.

¿Por qué elegir la impresión 3D por sinterizado de polvo?

Alto rendimiento y bajo coste por pieza

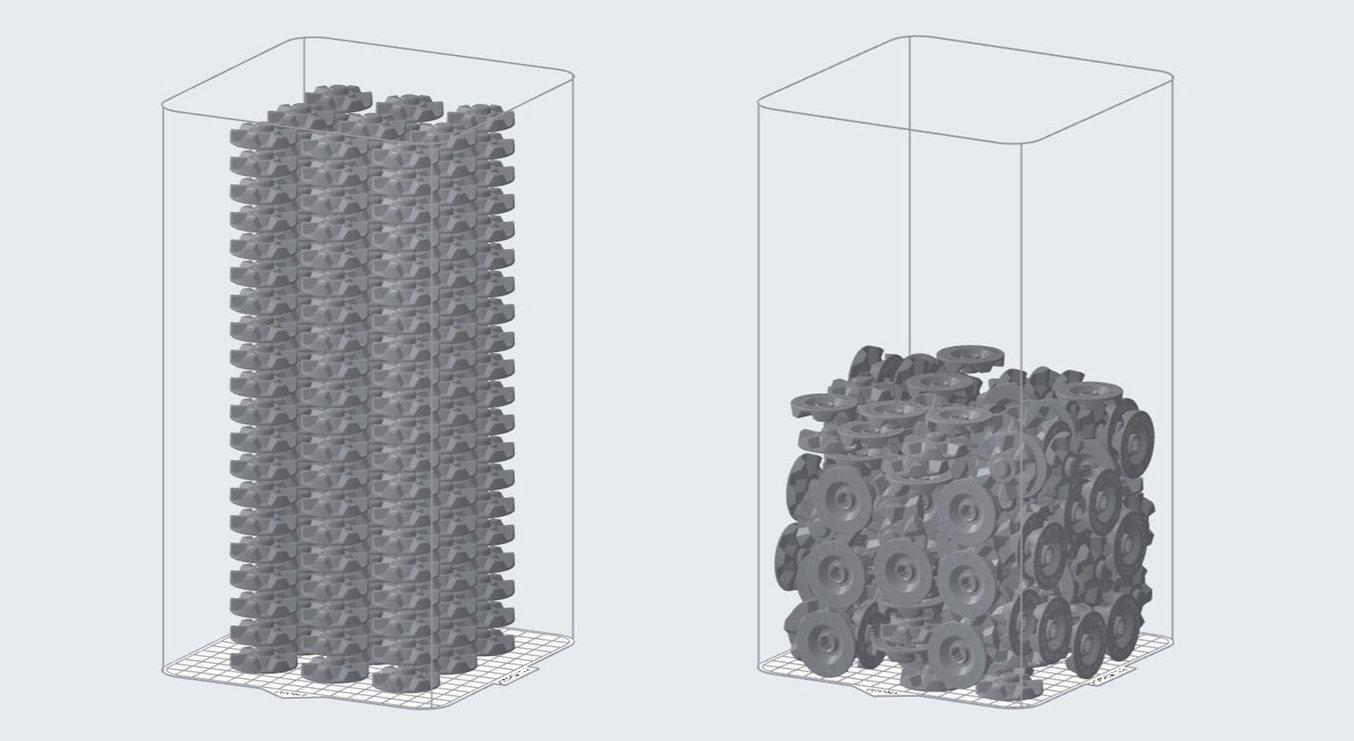

Las impresoras de sinterizado de polvo suelen ser más grandes que las tecnologías de modelado por deposición fundida (FDM) o de estereolitografía (SLA), más comunes, y, por tanto, son más capaces de producir muchas piezas en cada construcción. La cámara de fabricación y la naturaleza autoportante del lecho de polvo permiten apilar las piezas verticalmente e incluso agruparlas. Esta característica permite a los operadores de las impresoras 3D SLS o MJF maximizar la utilidad del espacio y llenar toda la cámara al máximo. La falta de estructuras de soporte también significa que el post-procesamiento de las piezas es más fácil y menos intensivo en mano de obra, lo que permite que las piezas se produzcan de manera consistente a mayor escala.

Por ejemplo, las impresoras 3D SLS de la serie Fuse de Formlabs automatizan esta función mediante un algoritmo de empaquetado optimizado, que orienta las piezas de modo que se llenen todos los centímetros posibles. El empaquetado completo de la cámara de construcción también alinea la densidad de empaquetado con la tasa de refresco, de modo que todo el polvo no sinterizado puede reutilizarse para un flujo de trabajo de impresión sin residuos.

En resumen, la impresión 3D por sinterizado de polvo con una cámara de construcción totalmente empaquetada reduce el coste por pieza:

- La producción de más piezas con menos construcciones, aumentando la eficiencia general y reduciendo el tiempo de trabajo.

- Optimizar la cantidad de polvo no sinterizado para minimizar o incluso reducir completamente los residuos.

Familiaridad con los materiales

El principal grupo de materiales utilizado en la impresión SLS y MJF es el nylon, un termoplástico de ingeniería muy capaz tanto para la creación de prototipos funcionales como para la producción de uso final, utilizado para una amplia gama de productos industriales y de productos de consumo. El nylon es resistente a los rayos UV, la luz, el calor, la humedad, los disolventes, la temperatura y el agua. Las piezas de nylon impresas en 3D también pueden ser biocompatibles y sin sensibilizar, lo que significa que son adecuadas para el contacto con la piel y seguras de usar en muchos ámbitos.

Aunque muchas empresas que subcontratan piezas a un fabricante por contrato o a una oficina de servicios pueden no entender las diferencias entre las tecnologías SLS y MJF, están familiarizadas con el material, lo que significa que adoptar las tecnologías de impresión 3D en polvo es más fácil que la mayoría de los demás procesos.

Los materiales de impresión 3D por sinterizado de polvo son conocidos por los ingenieros y los consumidores, y se utilizan para fabricar productos robustos y fuertes de uso final.

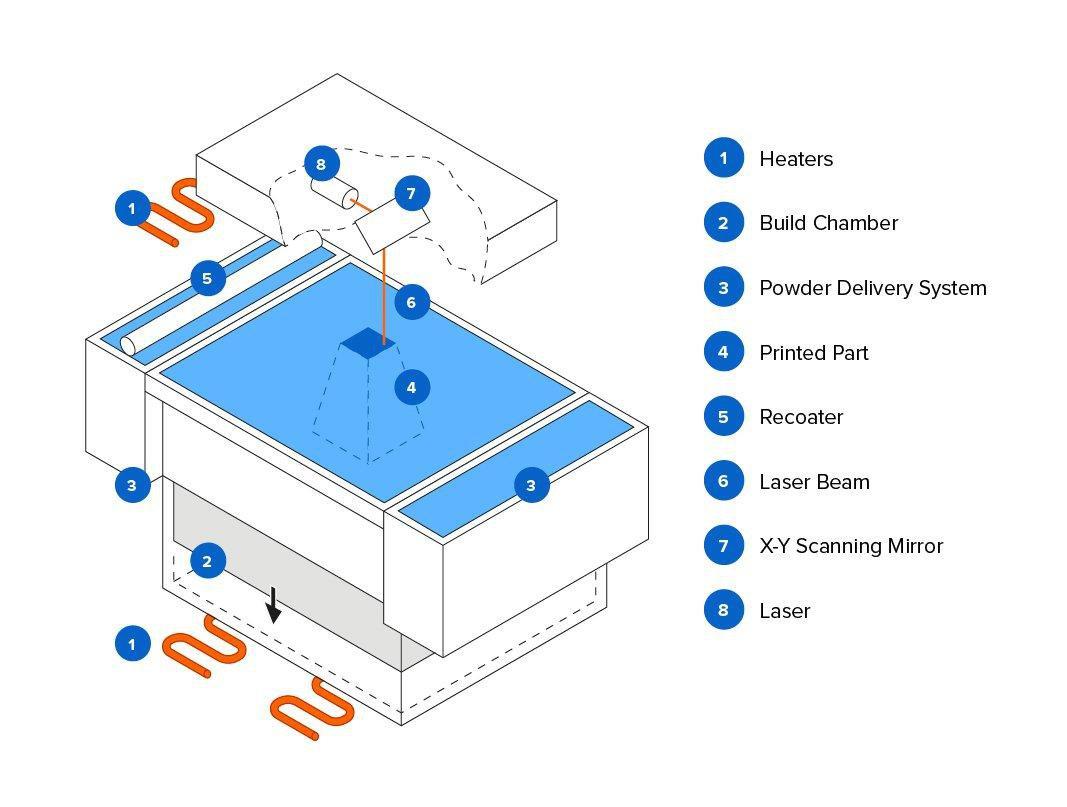

¿Qué es la impresión 3D SLS?

Esquema del proceso de sinterización selectiva por láser.

Impresoras 3D SLS en el mercado actual

Fabricantes como EOS o 3D Systems diseñan estos sistemas pensando en clientes muy concretos. Sus clientes gastan cientos de miles, si no millones, en maquinaria, servicio y mantenimiento cada año, y tienen almacenes e infraestructura para apoyarlos. Sus clientes no son empresas de nueva creación, pequeñas empresas o particulares, sencillamente porque se les ha quitado el precio de las soluciones de impresión 3D en polvo.

En los últimos años, se han realizado esfuerzos para fabricar soluciones de impresión 3D SLS a menor escala y menos costosas, algo que no está disponible con la tecnología MJF, que solo ofrece opciones de gran formato.

La impresora Fuse 1 de Formlabs fue la primera impresora 3D SLS de tamaño de sobremesa capaz de producir piezas de calidad industrial comparables a las producidas por opciones caras como los sistemas SLS tradicionales. Con un tamaño inferior a la mitad de una máquina básica EOS, un flujo de trabajo optimizado y un precio asequible, la Fuse 1 (18.499 euros) y la nueva Fuse 1+ 30W (25.999 euros), han permitido a cientos de pequeños y medianos fabricantes incorporar el SLS a sus instalaciones, al tiempo que han permitido a los grandes fabricantes añadir capacidad a la máquina y descentralizar aspectos de su producción.

La impresora 3D Fuse 1+ 30W SLS y la Fuse Sift con sistema de recuperación de polvo todo en uno.

Seminario web

Producción rápida por SLS de piezas de alto rendimiento con la nueva Fuse 1+ 30W

Vea nuestra demostración con un recorrido por la Fuse 1+ 30W y la impresión 3D SLS con expertos de Formlabs

¿Qué es la impresión 3D MJF?

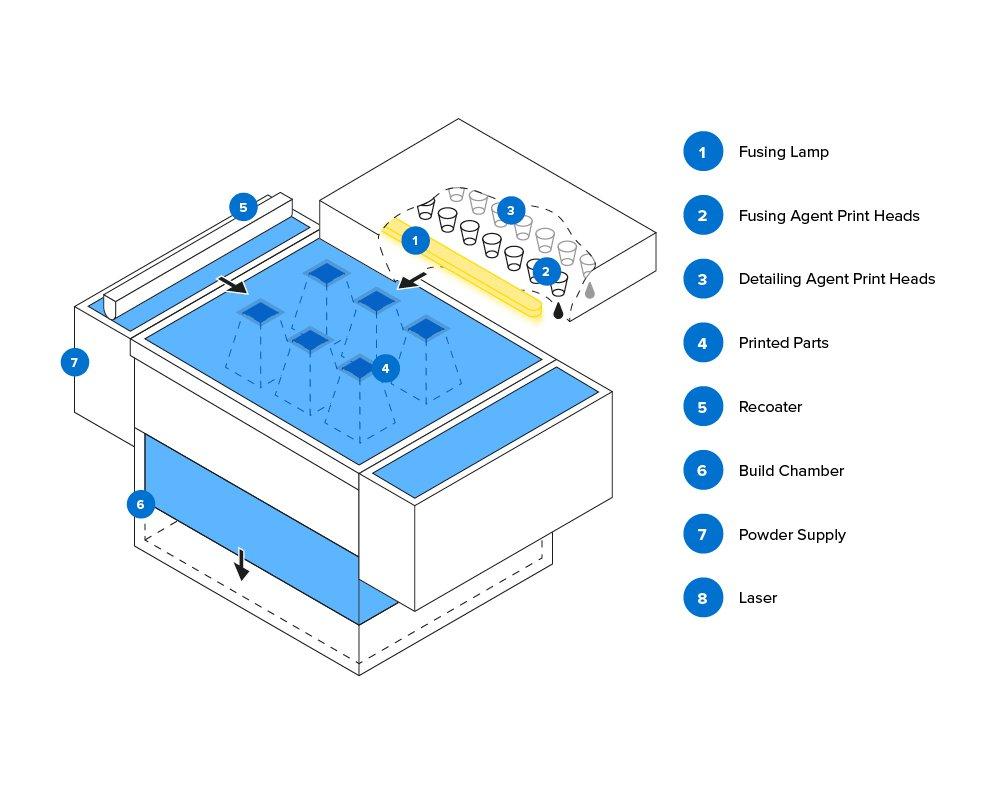

La impresión 3D Multi Jet Fusion es un proceso de fabricación aditiva por sinterizado de polvo que produce piezas similares al SLS, utilizando un proceso ligeramente diferente. Para formar las piezas, la impresora dispensa un agente aglutinante líquido desde muchas boquillas pequeñas sobre el lecho de polvo, llevando los polvos a un estado semisólido antes de terminar el proceso con calor. A continuación, la fuente de calor infrarroja cura la forma transversal semisólida antes de depositar otra capa de polvo y repetir el proceso. El proceso fue inventado en 2016 por Hewlett Packard (HP), y sigue patentado bajo esa marca.

Esquema del proceso Multi Jet Fusion.

Las impresoras Multi Jet Fuison suelen considerarse intercambiables con las impresoras 3D SLS, especialmente cuando las empresas subcontratan piezas impresas en 3D a empresas de servicios. Estas empresas de servicios ofrecen muchos tipos de tecnologías de impresión 3D, pero a menudo no distinguen entre los dos tipos de piezas impresas por sinterizado de polvo, ya que las propiedades de las piezas finales son muy similares.

Al igual que las impresoras 3D SLS, las piezas MJF no necesitan soportes, por lo que ofrecen más libertad de diseño y no tienen los complicados pasos de posprocesamiento que son necesarios con algunos otros procesos de impresión 3D. La combinación de agente aglutinante líquido y calor crea piezas con propiedades mecánicas casi idénticas a las del sinterizado láser, y las piezas son igualmente isotrópicas en su mayoría.

Impresoras 3D MJF en el mercado actual

HP sigue siendo titular de la patente de la tecnología de impresión 3D MJF, por lo que las únicas impresoras MJF del mercado pertenecen a la línea de HP: la serie Multi Jet Fusion 3D. HP también controla el software propietario necesario para el funcionamiento de las impresoras. Con precios que oscilan entre unos 340.000 euros y más de 500.000 euros, las impresoras 3D de HP ofrecen piezas de gran precisión, pero requieren una mayor inversión en términos de coste, tiempo, mantenimiento continuo e infraestructura, similar a las soluciones tradicionales de impresión 3D SLS. Las impresoras 3D MJF de HP son las más utilizadas por las oficinas de servicios, los grandes laboratorios internos de fabricación aditiva de las empresas de la lista Fortune 500 y, debido a sus capacidades multicolor, suelen formar parte de las iniciativas de fabricación avanzada de los centros sanitarios. HP solía ofrecer una impresora 3D MJF de formato más pequeño dirigida a diseñadores y equipos de desarrollo de productos, pero se ha dejado de fabricar recientemente.

La solución de impresión 3D de HP es la Multi Jet Fusion 4200.

Comparación entre la impresión 3D SLS y MJF

Calidad y rendimiento de las piezas

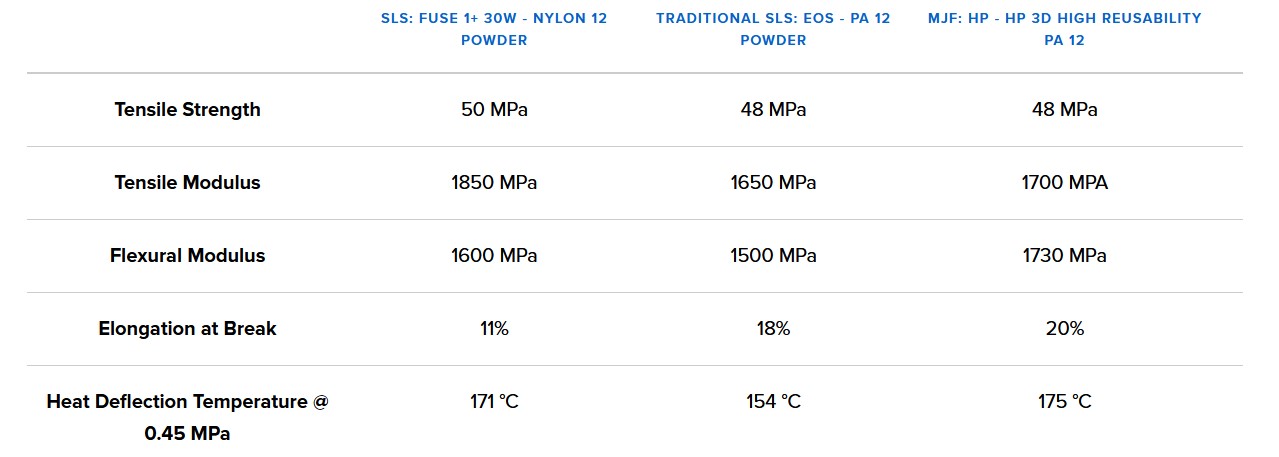

Propiedades del material Nylon 12

Un prototipo de carcasa de taladro, impreso en una impresora Fuse 1+ 30W SLS (izquierda), una impresora HP MJF (centro) y una impresora EOS SLS (derecha).

Pieza de muestra

Solicite una pieza de muestra de SLS gratuita

Vea y sienta la calidad de Formlabs de primera mano. Le enviaremos una pieza de muestra de SLS gratuita impresa en la Fuse 1+ 30W a su oficina.

Costes y ROI

Aquellos que estén considerando la posibilidad de instalar una impresora 3D de polvo SLS o MJF en sus instalaciones deben tener en cuenta algo más que el precio de compra inicial de la máquina. Para calcular el retorno de la inversión, hay que entender cómo se suman los costes de material, la mano de obra y el mantenimiento en el coste continuado de la propiedad. Durante el proceso de compra, hacer las preguntas adecuadas puede ayudar a descubrir los costes ocultos.

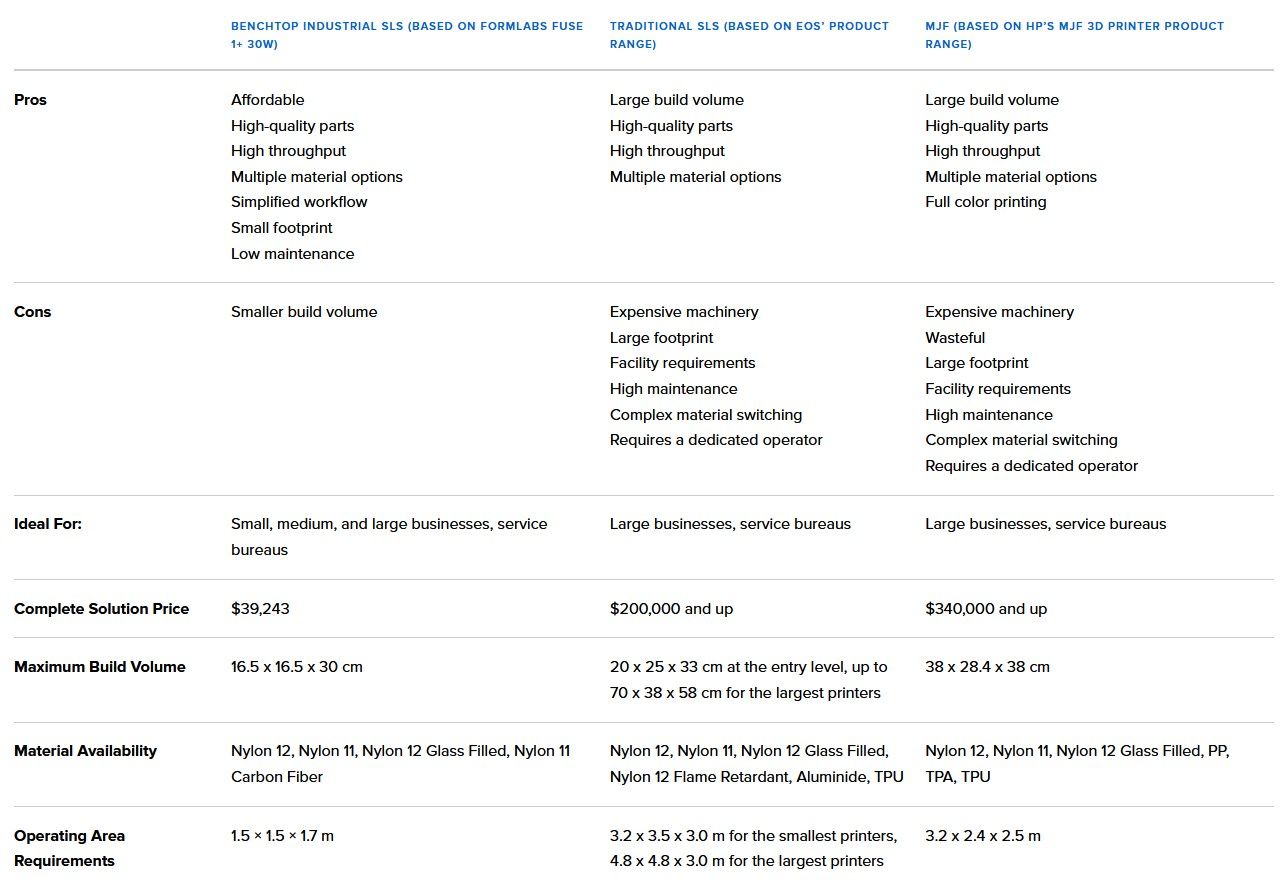

Como ya se ha mencionado más arriba, los precios de las impresoras industriales tradicionales de SLS comienzan en torno a los 200.000 euros, mientras que los sistemas MJF empiezan incluso más arriba, en torno a los 340.000 euros. El SLS también está disponible en una forma más compacta, con la serie Fuse a partir de 18.499 euros para la Fuse 1 y 27.999 euros para la nueva Fuse 1+ 30W, y justo por debajo de 40.000 euros para un paquete completo de Fuse 1+ 30W que incluye el sistema de recuperación de polvo Fuse Sift, un plan de servicio y todo lo esencial para la impresión.

En cuanto a los planes de servicio, en el caso de las impresoras tradicionales SLS y MJF suelen tener un precio de alrededor del 10% del precio de compra de la impresora al año. Cuando las soluciones completas pueden llegar a costar 500.000 euros, un plan de servicio obligatorio adjunto puede costar tanto como varias impresoras Fuse Series SLS al año.

En cuanto a los materiales, la mayoría de los fabricantes de SLS ofrecen polvo a un precio estándar de la industria de 100 euros/kg, mientras que el polvo MJF de HP puede costar la mitad de eso, dependiendo del volumen. Sin embargo, hay una advertencia, ya que los sistemas SLS y MJF tienen diferentes niveles de eficiencia en el uso de ese polvo. Las impresoras 3D de HP requieren que las piezas estén muy separadas entre sí para reducir la posibilidad de acumulación térmica. La densidad de empaquetado recomendada se limita a un 8-10% aproximadamente, lo que significa que hay que desechar tanto material como el que se utiliza en las piezas impresas, lo que significa que los sistemas MJF generan una gran cantidad de polvo no reciclable, lo que aumenta el coste de la impresión.

Para estos dos grandes sistemas, la energía necesaria para realizar las impresiones significa que iniciar trabajos para unas pocas piezas pequeñas es ineficiente, lo que subraya aún más el hecho de que solo los fabricantes con necesidades de impresión 3D predecibles y de gran volumen deberían añadir un sistema industrial de sinterizado de polvo. Por el contrario, las impresoras de la serie Fuse pueden alcanzar una densidad de empaquetado superior al 30%-40%, y pueden anidar piezas dentro de otras para optimizar el espacio disponible. Dado que el consumo de energía es bajo, las impresiones pueden realizarse con un coste energético muy reducido, y los usuarios pueden imprimir solo lo que necesitan, cuando lo necesitan, sin perjudicar sus resultados.

Las impresoras SLS y MJF son populares porque la falta de estructuras de soporte significa que el posprocesamiento es eficiente y requiere menos mano de obra que con la mayoría de los otros procesos de impresión 3D. Sin embargo, al considerar el coste de un sistema complicado como las impresoras 3D SLS de EOS o Multi Jet Fusion de HP, también hay que tener en cuenta la necesidad de un técnico especializado.

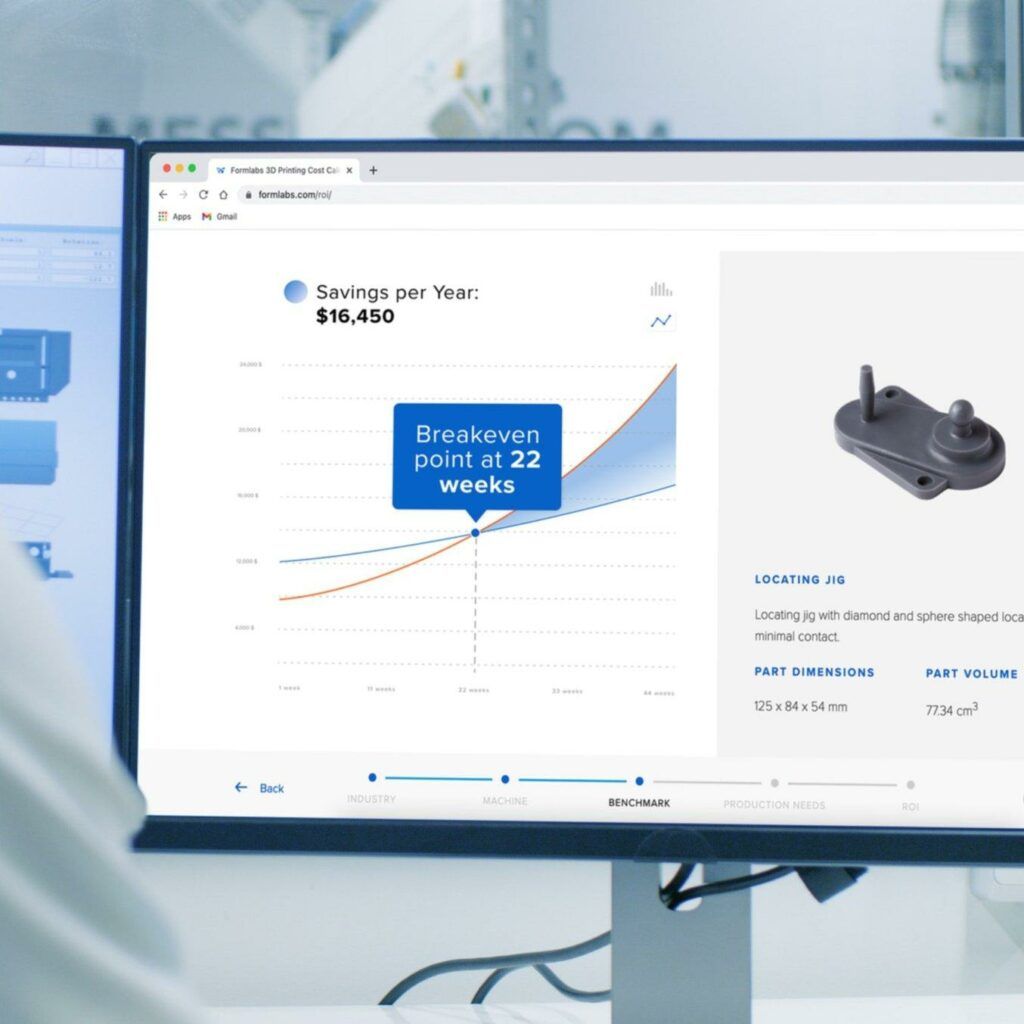

Interactivo

Calcule su retorno de la inversión

Pruebe nuestra herramienta interactiva de ROI para ver cuánto tiempo y coste puede ahorrar al imprimir en 3D con las impresoras 3D de Formlabs.

Libro blanco

Subcontratación frente a internalización: ¿Cuándo tiene sentido llevar la impresión 3D SLS internamente?

En este libro blanco, evaluamos la propuesta de valor de traer las impresoras 3D SLS internamente, en comparación con la subcontratación de piezas SLS de una oficina de servicios.

Software

Las impresoras de la serie Fuse utilizan el software de preparación de la impresión PreForm (de descarga gratuita), que permite duplicar y organizar sin problemas varias piezas dentro de una cuadrícula 3D para utilizar la mayor parte posible del espacio de construcción en una sola impresión. PreForm sugiere automáticamente la orientación y el empaquetamiento óptimos de las piezas, con la posibilidad de perfeccionarlos manualmente según sea necesario.

Disponibilidad de materiales

El material más común tanto para la impresión 3D por SLS como por MJF es el nylon, concretamente el nylon 12. El nylon también está disponible en múltiples variantes y compuestos, cada uno de ellos adaptado a diferentes aplicaciones y optimizado para obtener propiedades específicas como mayor resistencia, rigidez o flexibilidad. Por ejemplo, el nylon 11 es una variante más dúctil, fuerte y flexible, el nylon relleno de vidrio con mayor rigidez y estabilidad térmica, mientras que el nylon relleno de carbono ofrece peso ligero y alto rendimiento. Algunas impresoras SLS y MJF también pueden imprimir con polipropileno (PP) y materiales flexibles como TPU o TPE.

Aunque la mayoría de las impresoras de SLS y MJF ofrecen varios materiales, cambiar de uno a otro no suele ser fácil; en el caso de las impresoras industriales más grandes, puede llevar un día o más, ya que hay que limpiar a fondo la máquina del material anterior para evitar errores de impresión. Por ello, los clientes de las grandes impresoras SLS y MJF suelen tener impresoras dedicadas a un solo material. La serie Fuse simplifica este flujo de trabajo y permite cambiar en una hora entre materiales que utilizan el mismo componente base, y en un par de horas entre otros materiales.

Al comparar las opciones más rentables disponibles en el mercado actualmente, la impresora MJF más popular y la SLS más popular ofrecen el mismo número de materiales: cuatro. La HP Jet Fusion 4200 (a partir de 270.000 euros) ofrece cuatro materiales, Nylon 12, Nylon 11, Nylon 12 Glass Filled y TPU, mientras que la Formlabs Fuse 1+ 30W (a partir de 25.999 euros) ofrece Nylon 12, Nylon 11, Nylon 12 Glass Filled Powder y Nylon 11 Carbon Fiber Powder, con más materiales en desarrollo.

La impresión 3D SLS acelera la innovación y apoya a las empresas en una amplia gama de sectores, como la ingeniería, la fabricación y la sanidad.

Flujo de trabajo

Tanto las impresoras SLS tradicionales como la impresora 3D MJF de HP requieren una formación intensiva de varios días para la configuración inicial, de modo que un técnico de la empresa pueda instruir al usuario en el flujo de trabajo y los pasos de mantenimiento necesarios. Tanto las impresoras industriales tradicionales SLS como las MJF requieren pasos de mantenimiento continuos entre cada impresión, por lo que todos los operarios deben recibir formación sobre la máquina específica. Para la mayoría de las grandes empresas, que tienen sus impresoras 3D en un entorno de fabricación con varias otras máquinas avanzadas, esto no supone un coste adicional. Para los entornos sanitarios, las pequeñas empresas y las instituciones educativas, este operador formado y disponible es un coste adicional.

Por el contrario, las impresoras Fuse Series SLS son «plug and play», y requieren una sencilla configuración de una o dos horas antes de comenzar la primera impresión, o una formación virtual si se prefiere. Las pequeñas y medianas empresas pueden añadir las impresoras Fuse Series sin necesidad de un técnico u operador a tiempo completo debido a la naturaleza racionalizada del posprocesamiento, la configuración intuitiva de la preimpresión en PreForm, la ausencia de tareas de mantenimiento diario y el reducido tamaño. Un diseñador de productos puede iniciar una impresión y posprocesarla cada día mientras mantiene su flujo de trabajo normal.

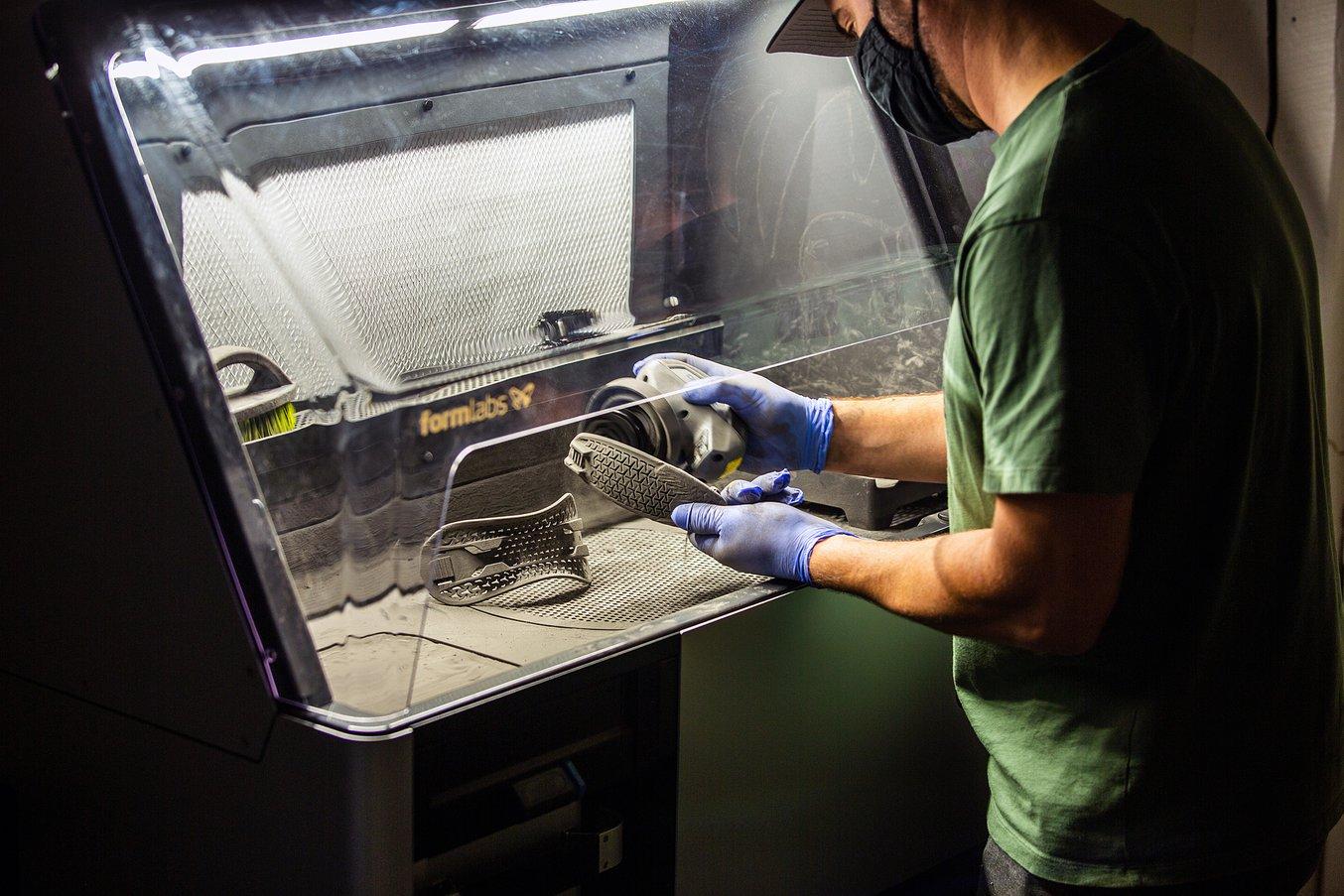

Un elemento clave del flujo de trabajo de las impresoras SLS y MJF es la recuperación de las piezas, en la que se limpia el exceso de polvo de las piezas acabadas. Este proceso suele completarse manualmente en una estación de limpieza, como la Fuse Sift que aparece en la imagen, utilizando aire comprimido o una máquina de chorreado.

Eficiencia y sostenibilidad

Aunque las impresoras de HP tienen unas tasas de actualización en el papel ligeramente mejores -requieren alrededor de un 20% de polvo fresco, en comparación con el 30% de la mayoría de las impresoras SLS- su densidad de empaquetado posible es mucho menor, alrededor del 10%. Una baja densidad de empaquetado conlleva un mayor volumen de polvo no utilizado que debe ser reciclado. Incluso con una tasa de actualización muy buena, como el 20%, sigue habiendo más polvo inutilizable que con una impresora SLS capaz de alcanzar altas densidades de empaquetado.

Las impresoras SLS son capaces de realizar flujos de trabajo de impresión con cero residuos, en los que todo el polvo comprado se utiliza durante una impresión cuando se utilizan densidades de empaquetado óptimas y se crea un entorno de impresión óptimo. Con las impresoras de la serie HP Jet Fusion, los usuarios tienen que desechar casi todo el polvo que utilizan para fabricar las piezas.

Velocidad y rendimiento

Sin embargo, la alta temperatura que se mantiene durante la impresión SLS y MJF requiere un proceso de enfriamiento más largo para las impresoras grandes, de hasta 48 horas. HP ofrece una función de refrigeración para las cámaras de fabricación que acelera el tiempo de enfriamiento, pero también conlleva un mayor espacio y un mayor coste. En general, esto significa que las impresoras MJF suelen tener una mayor capacidad de producción que las grandes impresoras SLS. Las impresoras SLS más compactas, como la Fuse 1+ 30W, tienen un menor volumen de fabricación, lo que se traduce en un menor tiempo de enfriamiento de solo 14 horas para una fabricación completa, lo que permite a los usuarios terminar las piezas más rápidamente que los clientes de MJF y de SLS de gran tamaño.

La escalabilidad es también un aspecto importante: una empresa puede adquirir ocho impresoras completas de Fuse 1+ 30W por el mismo precio que una sola HP Jet Fusion 4200, lo que supone un rendimiento comparable. La velocidad de impresión mejorada de la Fuse 1+ 30W también permite duplicar la producción del modelo de la generación anterior. La mayoría de los fabricantes no tienen productos de un solo material, por lo que la capacidad de imprimir con varios materiales debe tenerse en cuenta también al considerar el rendimiento.

Requisitos de espacio e infraestructura

El aumento de la producción con las impresoras Fuse Series SLS no requiere una infraestructura especializada ni grandes espacios.

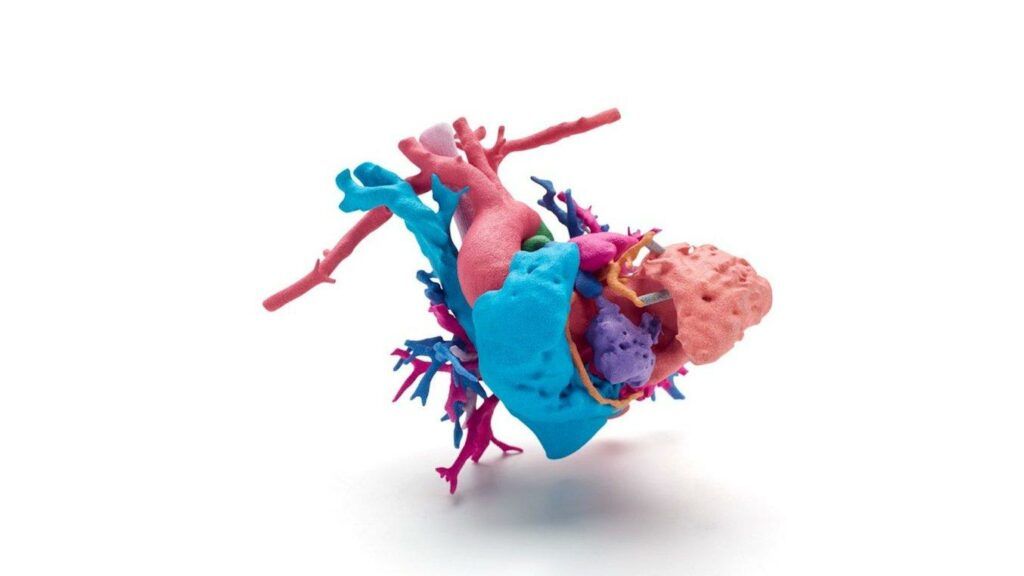

Impresión en color

Sin embargo, la producción de piezas a todo color solo es posible en los sistemas más caros; la mayoría de las impresoras de HP producen piezas de color gris claro y requieren los mismos pasos de pintura y tinte que las piezas de SLS. La impresión a todo color también ofrece opciones de acabado limitadas. Por ello, los clientes de las impresoras 3D de polvo suelen elegir el acabado de las piezas y luego pintarlas según los requisitos de las piezas finales.

El sector sanitario es un excelente ejemplo de las ventajas de la impresión 3D a todo color. Foto por cortesía del Phoenix Children’s Hospital.

SLS vs. MJF: Comparación lado a lado

Conclusión: Impresoras 3D SLS vs MJF para la producción interna

Antes de comparar las especificaciones técnicas (materiales, requisitos de infraestructura), todo usuario debe pensar primero en el coste de la inversión inicial. Las impresoras SLS y MJF utilizan tecnologías ligeramente diferentes, tienen tamaños distintos y permiten diferentes bibliotecas de materiales, pero la mayor diferencia, con diferencia, es el precio de compra.

La mayoría de las pequeñas y medianas empresas no pueden permitirse la inversión inicial de 340.000 euros en la impresión MJF, por no hablar del coste continuo de funcionamiento y los contratos de servicio, lo que limita el mercado objetivo de estas máquinas a los grandes fabricantes y oficinas de servicios con necesidades de impresión 3D predecibles y de gran volumen.

Hay más opciones de SLS que de MJF, y como la calidad de impresión entre los sistemas industriales es tan comparable, más empresas encontrarán más opciones de SLS que se ajusten a sus presupuestos de explotación. Factores como la impresión en color, la disponibilidad de material, el flujo de trabajo y el espacio ocupado empiezan a desempeñar un papel más importante una vez que se ha establecido el presupuesto. Una impresora SLS más compacta, como la Fuse 1+ 30W, es adecuada para un presupuesto más modesto. Si se compara con los costes de la subcontratación, la mayoría de las empresas solo tardan un par de meses en amortizar el precio de compra inicial.

Para determinar si las impresoras de la serie Fuse son adecuadas para su aplicación, puede solicitar una muestra gratuita en nuestros cuatro materiales de alto rendimiento o hablar con un experto de SLS hoy mismo.